Встановлює завзяті кулькові підшипники на горизонтальних валах. Встановлення та демонтаж підшипників

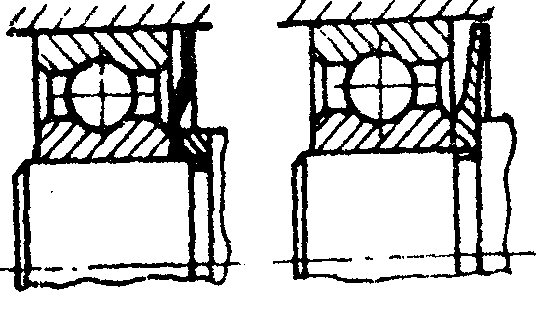

Радіальні кулькові підшипники, встановлені за схемою враспор, як правило, на валу в осьовому напрямку не кріпляться. Між торцями кришок та підшипниками може встановлюватися зазор для запобігання заклиненню підшипників при тепловому розширенні валу. (Рис. 12 а).

Кулькові радіальні підшипники плаваючих опор закріплюються на валу за допомогою настановних гайок (рис. 12 б),торцевих шайб (Рис. 12 в),пружинних кілець (Рис. 12 г)та не вимагають осьового кріплення щодо корпусу.

Роликові підшипники з короткими циліндричними роликами закріплюються як у валу, і у корпусі. У корпусах ці підшипники кріпляться за допомогою кришок, жорстких буртів або пружинних кілець, на валах зазвичай за допомогою пружинних кілець (Рис. 12 д, е).

Кріплення здвоєних та багаторядних радіально-упорних підшипників на валах зазвичай здійснюється настановними гайками (Рис. 12 ж).

Чим більше значення осьових навантажень і вища швидкість обертання підшипника, тим надійнішим має бути кріплення кілець підшипника.

2.7. Монтаж та демонтаж підшипників

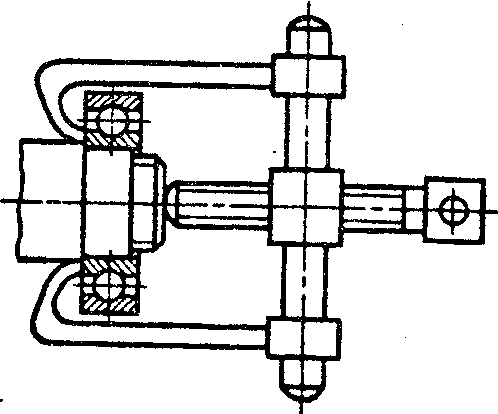

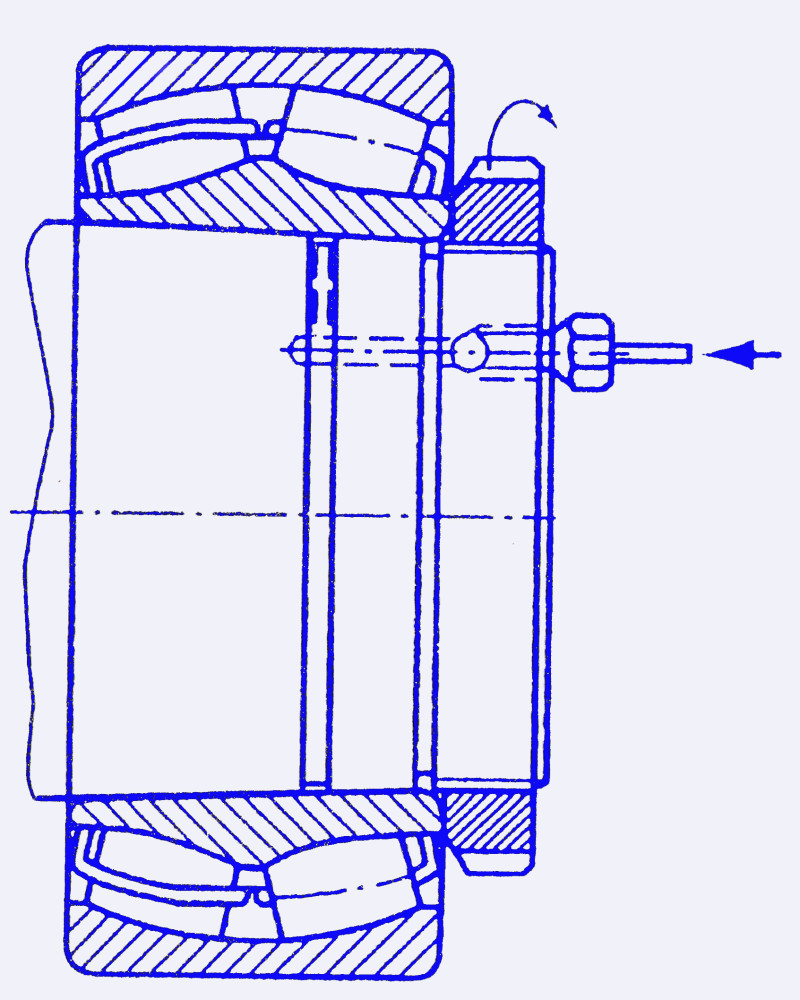

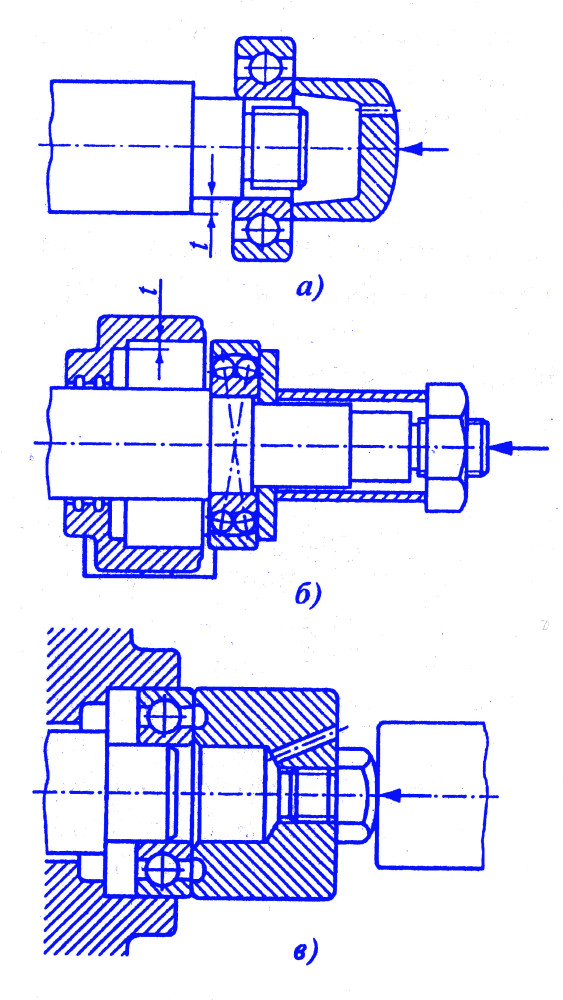

Надійна робота підшипників багато в чому залежить від їхнього якісного монтажу. Монтаж підшипника на вал здійснюється через внутрішнє кільце, а корпус - через зовнішнє кільце за допомогою гідравлічного або гвинтового преса. Передача зусиль на кільце має здійснюватися через монтажну склянку (Рис. 13 а і б).

Монтаж підшипника може здійснюватися при нерухомому валі або при нерухомому підшипнику.

Часто монтаж підшипника на вал ведуть з нагріванням до температури 300°С.

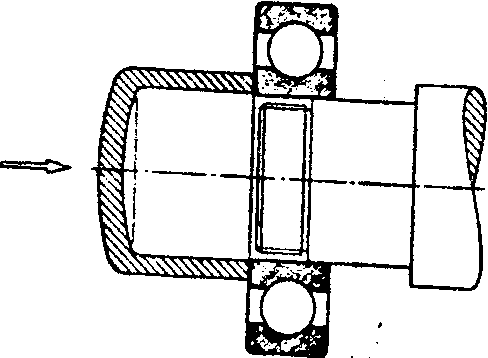

Великогабаритні підшипники, що встановлюються на вал з натягом, монтують гідравлічним способом. Для цього на валу робляться спеціальні канали та канавки для подачі олії під внутрішнє кільце підшипника.

Олія, що подається в зону контакту кільця з валом під тиском, розпирає кільце, забезпечуючи можливість переміщення осьового кільця вздовж валу.

Демонтаж підшипників малих розмірів можна здійснювати ударами молотка по металевій оправці, ставлячи її по колу підшипника.

Різні методи кріплення підшипників.

а Б В)

Монтаж та демонтаж підшипників

Для демонтажу підшипників більших розмірів використовують різноманітні гвинтові або гідравлічні знімники (Мал. 13 в).Тяги знімачів притискаються безпосередньо до торцевої поверхні кільця або розташованої поруч деталі.

2.8. Мастило підшипників

Для мастила підшипників кочення застосовуються пластичні (консистентні) або рідкі мінеральні мастильні матеріали. Мастило зменшує тертя між тілами кочення та сепаратором, сприяє тепловідводу. амортизує удари та вібраційні навантаження, оберігає підшипник від забруднення та корозії. Як рідкі мастила застосовуються авіаційні (МС), автомобільні (М), веретенні (АУ), індустріальні (І), приладові (МВП) і турбінні (Т) масла. Змащування здійснюється розбризкуванням, зануренням або шляхом краплинної подачі.

Для екстремальних умов роботи підшипників (робота у вакуумі) можуть використовуватись тверді мастильні матеріали. Найбільш поширеними з них є дисульфіт молібдену, фторопласт, графіт та композиції на базі цих матеріалів. Ці матеріали використовуються як у вигляді порошку, який наноситься на деталі підшипників, так і для виготовлення сепараторів підшипників, що самозмазуються.

Високошвидкісні, легконавантажені підшипники, як правило, змащуються масляним туманом, який утворюється при розпилюванні частинок олії в корпусі струменем повітря. У важконавантажені швидкохідні підшипники масло безперервно подається струменем через форсунки.

У редукторах, коробках зміни передач та інших механізмах, що змащуються зануренням коліс у загальну масляну ванну, підшипники зазвичай змащуються тим самим маслом, що і зубчасті колеса, за рахунок розбризкування масла та циркуляції масляного туману всередині закритого корпусу.

Вважається, що розбризкування масла забезпечене, якщо виконується умова:

, м/с

, м/с

де V- окружна швидкість колеса, що занурюється в масло;

R- Радіус колеса, м;

g = 9.81 - прискорення вільного падіння, м/с2.

В іншому випадку для підшипників застосовують автономну мастильну систему пластичним мастильним матеріалом.

Найкращою умовою роботи підшипника кочення є постійна наявність малої кількості мастила. Зайве мастило створює додатковий опір обертанню, сприяючи підвищенню температури та старінню мастила. Тому при мастилі зануренням у масляну ванну рівень олії в підшипнику не повинен перевищувати центру, тіла кочення при

n < 3000 мин -1 , а при більшій частоті обертання рівень його має бути дещо нижчим. При використанні пластичного мастила вільний простір у підшипниковому вузлі заповнюється на 2/3 об'єму при n ≤ 1500 хв -1 і на 1/2 обсягу при. n > 1500 хв -1

Пластична мастило щорічно має повністю замінюватися. У проміжках між заміною через 2-3 місяці проводиться поповнення вузла свіжим мастилом.

Якщо підшипник необхідно захистити від надлишку олії, що видавлюється з зачеплення близько розташованої косозубою шестерні, то встановлюється маслозахисна шайба, (Рис. 14 а б).У разі недостатньої подачі мастила, а також подачі його у важкодоступні місця робляться спеціальні маслопровідні канавки. У канавки олія стікає по стінах корпусу.

При використанні пластичного мастила порожнина підшипника має бути ізольована від внутрішньої частини корпусу редуктора. Для цього використовуються мазеутримуючі кільця (Мал. 14, в).Ці кільця мають 2...3 кругові канавки. Торець мазеутримуючого кільця повинен виступати з порожнини підшипника на 1 ... 3 мм, щоб рідке масло, що потрапляє на кільце, відкидалося в корпус відцентровою силою.

а Б В)

Підшипники з масловідбивними та маслоутримуючими кільцями.

Зберігати розконсервовані підшипники більш як дві години без захисту від корозії не допускається. Як і будь-яка точна деталь, підшипники кочення вимагають акуратного поводження під час монтажу. Поверхні валів і корпусів, що сполучаються з підшипником перед монтажем підшипників повинні бути ретельно промиті, протерті, просушені і змащені тонким шаром мастильного матеріалу, канали для підведення мастильного матеріалу повинні бути продуті і очищені. Щоб уникнути затискання підшипників при монтажі в роз'ємних корпусах, допускається мати фаски в місцях стику їх посадкових поверхонь. Під час монтажу підшипника силу запресування слід прикладати безпосередньо до кільця, що запресовується.- Внутрішньому при монтажі на вал і зовнішньому при монтажі в корпус. Якщо обидва кільця повинні бути встановлені з натягом, сила повинна передаватися безпосередньо і одночасно обом кільцям. Забороняється проводити монтаж таким чином, щоб сила передавалася з одного кільця через тіла кочення на інше. Не допускається застосування монтажних сил до сепаратора.

Для монтажу підшипників або тільки кілець (для розбірних конструкцій) на вал або в корпус, крім пресів, можна використовувати також механічний монтажний інструмент (накидні, ударні, торцеві ключі), гідравлічні (гідрогайки, гідрораспор) або нагрівальні пристрої. При монтаж підшипників відкритого типуз циліндричним отвором на вал із натягом підшипник доцільно попередньо нагріти. Необхідна різниця температур ∆t між кільцем підшипника і валом або корпусом залежить від величини натягу при посадці та посадкового діаметра кільця. Орієнтовні значення різниці температур ∆tпри деяких полях допусків, що найчастіше застосовуються, можна визначити за рис. 1.

Неприпустимо нагрівати підшипники до температур понад 125 °С, оскільки можуть відбутися зміни структури матеріалу підшипника. Рівномірного нагріву можна досягти за допомогою індукційних нагрівачів, нагрівальних електроплиток із термостатом та масляної ванни. В останньому випадку підшипник занурюють у ванну з нагрітим до необхідної температури чистим мінеральним маслом, що має високу температуру спалаху, і витримують протягом 10...15хв. При монтаж підшипників із захисними шайбами.і постійно закладеним мастильним матеріалом їх нагрівання проводять у термостаті.

Принцип індукційного нагріву. Принцип дії індукційного нагрівача той самий, як і звичайного трансформатора. На сталевому магнітопроводі є первинна обмотка з більшим числомвитків. Підшипник або інша деталь, що нагрівається виконує роль вторинної короткозамкнутої обмотки. Співвідношення напруги на первинній і вторинній обмотках дорівнює відношенню числа витків, тоді як потужність залишається постійною. Таким чином, в деталі, що нагрівається, циркулює струм великої силиі малої напруги, що викликає її інтенсивне розігрів. При цьому первинна обмотка та магнітопровід нагрівача залишаються не нагрітими. Основу індукційного нагрівача, наприклад фірми SKF, становить високочастотний трансформатор, який працює аналогічно імпульсним блокам живлення електронної техніки (телевізорів, комп'ютерів та ін.) та відрізняється дуже малим споживанням енергії. Внаслідок електромагнітної індукції під час індукційного нагрівання підшипник намагнічується. Тому важливо забезпечити після нагрівання розмагнічування підшипника, щоб не притягувалися до нього металеві частинки забруднень. Для монтажу підшипниківз отвором діаметром понад 50мм доцільно застосування гідравлічного розпору, забезпечує найбільш якісну установку підшипника: відсутність будь-яких пошкоджень монтажних поверхонь і високу продуктивність.

На рис. 2 наведена схема установки підшипника з конусним отвором на вал із застосуванням гідрораспору. Олію під тиском 50 Мпа подають плунжерним насосом через отвір у канавку валу під внутрішнє кільце підшипника і розпирають його. Обертанням гайки підшипник переміщують в осьовому напрямку до місця встановлення. Також встановлюють підшипник з циліндричним отвором. Однак при монтажі підшипників на циліндричній ділянці їх обов'язково доводять до упору в заплечик валу.

Як видно з малюнка, при монтажі підшипника із застосуванням гідрораспору в конструкції валу повинні бути передбачені: різьбова ділянка під гайку, різьбовий отвір для штуцера маслопроводу (М6 при d≤100 мм), отвір (Ø2,5 мм) і канавка (ширина 3 мм) , глибина 0,5 мм) для подачі олії.

При встановлення підшипника в корпус з натягомрекомендують попередньо охолодити підшипник до температури (-70 ... -75) ° С в термостаті з сухим льодом або нагріти корпус на 20 ... 50 ° С вище за температуру підшипника.

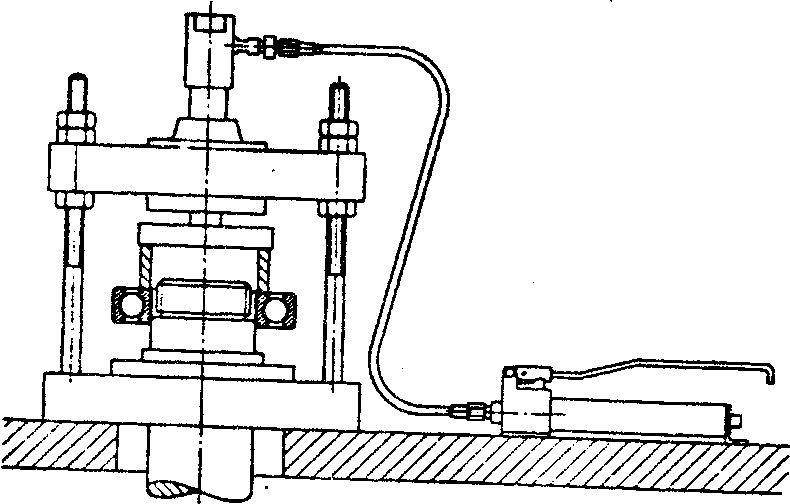

Найбільш доцільні способи монтажу, при яких реалізують одночасний і рівномірний тиск по всьому колу кільця, що монтується. При таких способах не виникає перекіс кільця, що монтується. Для здійснення подібних способів застосовують монтажні склянки- Труби з м'якого металу, внутрішній діаметр яких трохи більше діаметра отвору кільця, а зовнішній - трохи менше зовнішнього діаметра кільця. На вільному кінці труби встановлюють заглушку зі зовнішньою сферичною поверхнею, до якої і прикладають силу при монтажі. У монтажних склянках передбачають отвір для вільного виходу повітря із внутрішньої порожнини склянки при запресуванні підшипника на вал.

На рис. 3 показані можливі способи встановлення підшипників на вал (рис. 3, а), корпус (рис. 3, б), одночасно на вал і в корпус (рис. 3, в). Щоб сила при установці прикладалася рівномірно до обох кільцях, опорні поверхні кільця повинні лежати в одній площині. Це дозволяє запобігти перекісу зовнішнього кільця. При цьому слід враховувати, що кульки деяких типорозмірів сферичних дворядних підшипників виступають на 0,7...2,8 мм за торці кілець і, отже, на проміжному кільці встановлення повинна бути передбачена проточка, щоб воно не пошкодило кульки.

Осьову силу при монтажі створюють за допомогою механічних чи гідравлічних пресів. Якщо вал, на якому монтують підшипник, має різьбовий кінець, то підшипник можна монтувати за допомогою труби, подібної до описаної вище (але без заглушки), до якої прикладають осьову силу шляхом обертання спеціальної гайки з великим різьбленням щодо проміжної втулки, нагвинченої на різьбовий кінець валу (Рис. 3, б). За відсутності гідравлічних та механічних пристроїв при одиничному виробництві та монтажі з невеликими натягами підшипників малих розмірів (d ≤ 50 мм, маса 1 кг) може бути допущено нанесення несильних ударів молотком через монтажну склянку із заглушкою, виконані з ударостійкого матеріалу. Не можна завдавати ударів безпосередньо по кільцю.

При будь-яких способах монтажу, особливо при монтажі за допомогою молотка, необхідно ретельно стежити за забезпеченням рівномірного, без перекосу, осьового переміщення кільця. Наявність перекосу при монтажі призводить до утворення задирів на посадковій поверхні, неправильній установці підшипника, що скорочує його ресурс, а в окремих випадках - до розриву кільця, що монтується.

Дворядні сферичні кулькові та роликові підшипникиз конічним отвором встановлюють на циліндричному валуза допомогою закріплювальних та стяжних втулок, а на валах із конічною шийкою-безпосередньо. Монтаж підшипників з отвором до 70мм та нормальними натягами виконують за допомогою монтажної втулки, що навертається на різьбовий кінець валу. Натискна частина впливає на торець закріпної втулки або безпосередньо на торець внутрішнього кільця (при монтажі без закріплювальних та стяжних втулок). Підшипники діаметром понад 70мм слід монтувати гідравлічними методами(за допомогою гідравлічних гайок або пристроїв для нагнітання масла під кільце, що встановлюється). Так як у міру осьового просування втулки закріплення внутрішнє кільце деформується (розширюється), радіальний зазор в підшипнику зменшується. Радіальний проміжокнеобхідно контролювати за допомогою щупа. Допустиме мінімальне значення Δ min сб радіального зазору, мм, після збирання вузла для підшипників, виготовлених із зазорами нормальної групи за ГОСТ 24810-81, орієнтовно може бути визначено за формулою:

Δ min сб = d/3000,

де d – номінальний діаметр отвору підшипника, мм.

При монтажі дворядних сферичних підшипників з конічним отвором кільця можуть деформуватися та змінювати форму поверхонь кочення. У цих випадках, особливо при d>100мм, слід вимірювати при монтажі (і після монтажу) радіальний зазор щупом не тільки у вертикальній площині, але також у осьовій горизонтальній площині підшипника. Зазор визначають як середнє арифметичне трьох вимірювань у кожній із площин (з поворотом послідовно на 120°). Великогабаритні (d>300мм) сферичні роликові підшипники доцільно перед монтажем розігріти до 60...70 °С.

У процесі установки підшипників (особливо сприймають осьові сили), там, де це можливо, за допомогою щупа або світловою щілиною слід переконатися в щільному і правильному (без перекосів) приляганні торців кілець підшипника до торців заплічників.. Такій же перевірці повинні бути піддані протилежні торці підшипників і торці деталей, що притискають їх в осьовому напрямку.

Повинен бути встановлений необхідний осьовий зазор радіально-упорних та завзятих підшипників.що здійснюють, починаючи з нульового зазору, осьовим зміщенням зовнішнього або внутрішнього кільця за допомогою прокладок, гайок, каліброваних дистанційних втулок. Практичні методи, що використовуються для регулювання та вимірювання зазору, вибирають виходячи з конкретних умов і в залежності від того, чи здійснюється одиничне або серійне складання. Для перевірки осьового зазору у зібраному вузлі, наприклад, до торця вихідного кінця валу підводять вимірювальний наконечник індикатора, укріпленого на твердій стійці. Осьовий зазорвизначають за різницею показань індикатора при крайніх осьових положеннях валу. Вал зміщують в осьовому напрямку до щільного контакту тіл кочення з поверхнею кочення відповідного зовнішнього кільця.

При регулюванні конічних роликопідшипників та перед вимірюванням зазору обов'язково потрібно провернути кілька разів вал (або корпус) в обох напрямках, щоб переконатися, що торці роликів знаходяться у відповідному контакті з напрямними бортами внутрішніх кілець.

Для підвищення точності обертання, особливо в швидкохідних вузлах, наприклад в електрошпинделях для шліфування, зазор радіально-упорних підшипникахвибирають, створюючи стабільний натяг, що забезпечує точне фіксування тіл кочення на доріжках кочення. Цього досягають додатком до кільця, що не обертається, підшипника осьової сили за допомогою однієї або декількох тарованих пружин.

Необхідно перевірити правильність взаємного розташуванняпідшипників в опорах одного валу

Вал після монтажу повинен обертатися від руки легко, вільно та рівномірно.

Після завершення складальних операцій та введення в підшипникові вузли мастильного матеріалу, передбаченого технічною документацією, слід перевірити якість монтажу підшипників пуском складальної одиниці з низькою частотою при частковому навантаженні. Не можна проводити випробування без навантаження або відразу розганяти підшипники до високих частот обертання, так як тіла кочення можуть при цьому почати прослизати по доріжці кочення і пошкодять її. При цьому прослуховують шум підшипників, що обертаються, за допомогою електронних діагностичних приладів, стетоскопа, труби або через дерев'яну паличку, викрутку. Інструмент слід встановити на корпус якомога ближче до підшипника. Правильно змонтовані та добре змащені підшипники при роботі створюють ясний, безперервний та рівний шум.

(За матеріалами книги: О.П. Леліков. Вали та опори з підшипниками кочення. Конструювання та розрахунок. М., Машинобудування. 2006)

Основні короткі правила встановлення та демонтажу підшипників

1. Знання справи та професіоналізм персоналу.

2. Роботи зі встановлення підшипників повинні виконуватися далеко від машин, що виробляють металеву стружку та відпрацьовану олію зі стружкою.

3. Забезпечення необхідним інструментом, пристроями та матеріалами.

4. Наявність та дотримання інструкцій, креслень та технологій.

5. Перевірка точності розмірів та форм усіх деталей, пов'язаних із підшипниками.

6. Деталі підшипникового вузла мають бути ретельно очищені.

7. Заводську упаковку підшипників необхідно знімати безпосередньо перед встановленням у вузол.

8. При необхідності підшипники промити у відповідному розчині та ретельно просушити (розконсервувати).

9. Зберігання підшипників після розконсервації без захисту від корозії понад дві години не допускається.

10. Перед установкою посадкові поверхні підшипника, валу та корпусу повинні бути змащені тонким шаром мастильного матеріалу.

11. Під час встановлення та демонтажу деталі підшипника не повинні піддаватися прямим ударам.

12. Категорично забороняється проводити установку або демонтаж із зрадливої сили з одного кільця підшипника на інше через тіла кочення.

Для підготовки підшипників до монтажу попередньо перевіряють написи на упаковці та самих підшипниках. Розпаковують підшипники безпосередньо перед початком робіт із ними. Розконсервацію підшипників проводять згідно з діючою інструкцією зі зберігання, розконсервації підшипників та їх деталей та поводження з ними. Як правило, підшипники розконсервують у гарячій (80.90°С) мінеральній олії, ретельно промивають у 6.8%.ном розчині олії в бензині або в гарячих (75.85°С) антикорозійних водних розчинах.

Зберігати розконсервовані підшипники більше ніж дві години без захисту від корозії не рекомендується. Після розконсервації споживач підшипників повинен забезпечити їх захист від корозії під час контролю, монтажу, збирання та зберігання виробу за відповідною внутрішньозаводською інструкцією.

Перед монтажем підшипник слід перевірити на відповідність зовнішнього вигляду, Легкості обертання, зазорів вимогам нормативно-технічної документації Візуально у підшипників відкритого типу повинні бути перевірені наявність вибоїн, слідів забруднень, корозії, повного комплекту заклепок, щільності їх встановлення або інших сполучних елементів, повного комплекту тіл кочення, пошкодження сепаратора. Підшипники закритого типу повинні перевірити, чи не пошкоджені ущільнення або захисні шайби. Легкість обертання попередньо змащеного підшипника перевіряють обертанням від руки зовнішнього кільця. Перевірку ведуть, утримуючи підшипник за внутрішнє кільце у горизонтальному положенні. Кільця повинні обертатися плавно, без різкого гальмування. При підвищених вимогах до підшипника легкість обертання перевіряють на приладах, наприклад методом вибігу.

Для перевірки радіального зазору одне з кілець підшипника закріплюють при горизонтальному положенні осі та визначають зазор за допомогою індикатора, зміщуючи вільне кільце під дією вимірювального зусилля в радіальному напрямку два діаметрально протилежні положення. Різниця показань приладу відповідає значенню радіального зазору. Проводять три виміри, повертаючи вільне кільце щодо початкового положенняосі підшипника Аналогічно проводять вимір осьового зазору, але за вертикальному положенні осі підшипника. Закріплюючи одне з кілець, інше зміщують в осьовому напрямку два крайніх положення під дією вимірювального зусилля і фіксують різниця показань індикатора. Радіальні зазори в радіальних дворядних сферичних роликових підшипниках і підшипниках з циліндричними роликами без бортів на зовнішніх кільцях з діаметром отвору посадкового понад 60 мм можуть бути вимірювані за допомогою щупа.

Безпосередньо перед монтажем необхідно перевірити монтажні поверхні корпусів (отвори та торці) та валів (посадкові поверхні та торці) на відсутність вибоїн, подряпин, глибоких рисок від обробки, корозії, задирок та забруднень. Вали, особливо при співвідношеннях довжини та найбільшого діаметра більше 8, слід перевіряти на прямолінійність осі (відсутність вигину). Перевірку доцільно проводити при обертанні валу в центрах за допомогою стрілочних приладів. Збільшення ексцентриситета від перерізу до перерізу у напрямку від краю до середини свідчить про викривлення валу.

Необхідно перевірити відхилення співвісності всіх посадкових поверхонь, розташованих на одній осі, на відповідність нормам, зазначеним у технічній документації. Якщо підшипники, що є опорою одного валу, встановлюють у різні (роздільні) корпуси, співвісність корпусів, відповідно до вимог технічної документації, повинна бути забезпечена за допомогою прокладок або інших засобів.

При установці на одну посадкову шийку двох підшипників (радіальних: кулькових, роликових сферичних та циліндричних) різниця в радіальних зазорах не повинна перевищувати 0,03 мм, а по внутрішньому та зовнішньому діаметрам кілець – не більше половини поля допуску.

Поверхні валів і корпусів, що сполучаються з підшипниками, повинні бути ретельно промиті, протерті, просушені і змащені тонким шаром мастильного матеріалу. Канали для підведення мастила повинні бути продуті та очищені від стружки та інших металевих частинок. При монтажі підшипника зусилля напресування повинно передаватися тільки через кільце, що напресовується, - через внутрішнє при монтажі на вал і через зовнішнє - в корпус.

Забороняється проводити монтаж таким чином, щоб зусилля передавалося з одного кільця до іншого через тіла кочення. Якщо підшипник одночасно монтується на вал і корпус, то зусилля передаються на торці обох кілець.

Не допускається застосування монтажних зусиль до сепаратора. Не можна завдавати ударів безпосередньо по кільцю. Допускається нанесення легких ударів по кільцю через втулку з м'якого металу. При монтажі підшипників відкритого типу з циліндричним отвором на вал із натягом підшипник доцільно попередньо нагріти у масляній ванні. Для цього підшипник слід занурити у ванну з чистою мінеральною олією, що має високу температуру спалаху, нагріту до 80.90°С, і витримати протягом 15.20 хв залежно від розмірів. При монтажі підшипників із захисними шайбами та постійно закладеним мастилом їх нагрівання до тієї ж температури слід проводити в термостаті. Нагрітий підшипник встановлюють на вал та доводять до місця невеликим зусиллям. При цьому сторона підшипника, на якій нанесено заводське тавро, має бути зовні. Для монтажу великогабаритних підшипників найбільш доцільним є застосування гідравлічного розпору, що забезпечує найбільш якісну установку підшипника, відсутність пошкоджень монтажних поверхонь і високу продуктивність. Особливо доцільний цей спосіб для монтажу підшипників з внутрішнім отвором конічним діаметром більше 120.150 мм.

Не допускається застосування монтажних зусиль до сепаратора. Не можна завдавати ударів безпосередньо по кільцю. Допускається нанесення легких ударів по кільцю через втулку з м'якого металу. При монтажі підшипників відкритого типу з циліндричним отвором на вал із натягом підшипник доцільно попередньо нагріти у масляній ванні. Для цього підшипник слід занурити у ванну з чистою мінеральною олією, що має високу температуру спалаху, нагріту до 80.90°С, і витримати протягом 15.20 хв залежно від розмірів. При монтажі підшипників із захисними шайбами та постійно закладеним мастилом їх нагрівання до тієї ж температури слід проводити в термостаті. Нагрітий підшипник встановлюють на вал та доводять до місця невеликим зусиллям. При цьому сторона підшипника, на якій нанесено заводське тавро, має бути зовні. Для монтажу великогабаритних підшипників найбільш доцільним є застосування гідравлічного розпору, що забезпечує найбільш якісну установку підшипника, відсутність пошкоджень монтажних поверхонь і високу продуктивність. Особливо доцільний цей спосіб для монтажу підшипників з внутрішнім отвором конічним діаметром більше 120.150 мм.

При посадці підшипника в корпус з натягом рекомендується перед монтажем охолодити підшипник рідким азотом (160 °С) або сухим льодом, або нагріти корпус.

Найбільш доцільними є способи монтажу, при яких здійснюється одночасний і рівномірний тиск по всьому колу кільця, що монтується. При таких способах не виникає перекіс кільця, що монтується. Для здійснення подібних способів застосовують труби з м'якого металу, внутрішній діаметр яких дещо більший за діаметр отвору кільця, а зовнішній трохи менше зовнішнього діаметра кільця. На вільному кінці труби слід встановити заглушку зі зовнішньою сферичною поверхнею, до якої і докладають зусилля при монтажі.

Зусилля при монтажі слід створювати за допомогою механічних чи гідравлічних пресів та пристроїв. За відсутності механічних та гідравлічних пристроїв та монтажу з невеликими натягами підшипників малих розмірів допустиме нанесення несильних ударів молотком через монтажну трубу із заглушкою. За будь-яких способів монтажу, особливо при монтажі за допомогою молотка, необхідно ретельно стежити за забезпеченням рівномірного, без перекосу, осьового переміщення кільця. Наявність перекосу при монтажі призводить до утворення задирів на посадковій поверхні, неправильній установці підшипника, що призводить до скорочення терміну його служби, а в окремих випадках - до розриву кільця, що монтується.

Дворядні сферичні кулькові та роликові підшипники з конічним отвором встановлюють на циліндричному валу за допомогою закріплювальних та стяжних втулок, а на валах з конічною шийкою - безпосередньо на шийку валу.

Монтаж підшипників з діаметром отвору до 70 мм та нормальними натягами доцільно здійснювати за допомогою монтажної втулки, що навертається на різьбовий кінець валу. Натискна частина впливає на торець закріпної втулки або безпосередньо на торець внутрішнього кільця (при монтажі без закріплювальних та стяжних втулок).

Підшипники з діаметром отвору понад 70-100 мм слід монтувати гідравлічними методами. Так як у міру осьового просування закріпної втулки внутрішнє кільце підшипника деформується (розширюється), радіальний зазор зменшується. Радіальний проміжок необхідно контролювати за допомогою щупа.

Великогабаритні (з діаметром отвору понад 300 мм) сферичні роликові підшипники доцільно перед монтажем розігріти до 60-70°С. При монтажі голчастого підшипника без сепаратора остання голка повинна входити із зазором, що дорівнює від 0,5 до 1 діаметра голки. Іноді для виконання цієї умови встановлюють останню голку з меншим діаметром.

У процесі установки підшипників (особливо сприймають осьові зусилля) там, де це можливо, за допомогою щупа товщиною від 0,03 мм або світловою щілиною слід переконатися в щільному і правильному приляганні торців кілець підшипника до торців заплічників. Аналогічній перевірці повинні бути піддані протилежні торці підшипників і торці деталей, що притискають їх в осьовому напрямку. Необхідно перевірити правильність взаємного розташування підшипників у опорах одного валу. Вал після монтажу повинен обертатися від руки легко, вільно та рівномірно. Осьовий зазор радіально-упорних і завзятих підшипників встановлюють осьовим зміщенням зовнішнього та внутрішнього кілець за допомогою прокладок, гайок, втулок розпірних. Для перевірки осьового зазору зібраному вузлі до торця вихідного кінця підводять вимірювальний наконечник індикатора, укріпленого на жорсткій стійці. Осьовий зазор визначають за різницею показань індикатора при крайніх осьових положеннях валу. Вал зміщують в осьовому напрямку до повного контакту тіл кочення з поверхнею кочення відповідного зовнішнього кільця.

Для підвищення точності обертання, особливо в швидкохідних вузлах, наприклад електрошпинделях для шліфування, зазори в радіальноупорних підшипниках вибирають, створюючи стабільний натяг на підшипники. Це досягається додатком до кільця, що обертається, підшипника осьового зусилля через тарированную пружину. При цьому тіла кочення точно фіксуються на доріжках кочення.

Для запобігання "закушуванням" великих підшипників при монтажі або в процесі експлуатації перед встановленням їх в рознімні корпуси допускається проводити розшабрування поверхонь напівотворів у місцях роз'єму. Повноту прилягання великих підшипників до посадкових місць у роз'ємних корпусах перевіряють за допомогою калібру та фарби (відбитки фарби повинні становити не менше 75% загальної посадкової площі). У роз'ємних корпусах за допомогою щупа перевіряють також щільність і рівномірність прилягання основи кришки (зазор трохи більше 0,03-0,05 мм). У зібраному вузлі необхідно перевірити наявність зазорів між деталями, що обертаються і нерухомими. Особливу увагу слід звернути на наявність проміжків між торцями нерухомих деталей і торцями сепараторів, які іноді виступають за площину торців кілець. Слід перевірити також збіг проточок для подачі мастила в корпусах з отворами мастила в зовнішніх кільцях підшипників.

Для підшипників з циліндричними роликами та без бортів після монтажу повинно бути перевірено відносне зміщення зовнішнього та внутрішнього кілець у осьовому напрямку. Воно має бути більше 0,5-1,5 мм для підшипників з короткими роликами і більше 1-2 мм - для підшипників з довгими роликами (великі значення дано для підшипників великих розмірів).

Після завершення складальних операцій та введення у підшипникові вузли мастильного матеріалу, передбаченого технічною документацією, слід перевірити якість монтажу підшипників пробним пуском складальної одиниці на низьких обертах без навантаження. При цьому прослуховують шум підшипників, що обертаються, за допомогою стетоскопа або труби. Правильно змонтовані та добре змащені підшипники під час роботи створюють тихий, безперервний та рівномірний шум. Свистячий шум свідчить про недостатнє змащування або наявність тертя між деталями вузла, що стикаються. Дзвінкий металевий звук може бути викликаний занадто малим зазором у підшипнику.

Рівномірний вібруючий звук викликається потраплянням сторонніх частинок на доріжку кочення зовнішнього кільця. Шум, що виникає іноді при постійній частоті обертання, свідчить про пошкодження тіл кочення. Шум, що проявляється при зміні частоти обертання, може бути обумовлений ушкодженням кілець в результаті монтажу або наявністю втомлювальних фарбувань на поверхнях кочення. Звуки, що стукають, можливі внаслідок забруднення підшипника. Нерівномірний гучний шум створюють сильно пошкоджені підшипники. Прослуховуючи підшипники, необхідно враховувати особливості вузла та природу шуму під час його роботи, оскільки, крім дефектів підшипникових вузлів, ненормальний шум може бути викликаний, наприклад, зубчастими передачами, сполучними муфтами та іншими неправильно виготовленими чи погано пригнаними деталями. У зв'язку з цим остаточний висновок про причини ненормального шуму можна зробити тільки після ретельної перевірки і прослуховування роботи всіх деталей механізму.

Іншим показником якості та стабільності роботи підшипникового вузла є його температура. За звичайних умов роботи температура підшипника не повинна перевищувати температури довкіллябільш ніж на 30°С.

Причиною підвищеної температури може бути малий зазор у підшипнику або надмірно великий натяг, недолік мастила, збільшений момент тертя внаслідок зношування робочих поверхонь підшипника або взаємного перекосу кілець. Можливі комбінації цих причин. Необхідно мати на увазі, що протягом 1-2 днів після змащування (у тому числі повторного) має місце деяке підвищення підшипника.

Демонтаж підшипників необхідно проводити при неправильно виконаній збірці і заміні деталей, що вийшли з ладу, підшипникового вузла. При демонтажі легко пошкодити деталі підшипникового вузла, що придатні для подальшого застосування. Не виключено також похибки при повторному монтажі. Тому мають бути суттєві підстави для проведення демонтажу та продуманий вибір інструменту та технології розбирання (складання) підшипникового вузла. Демонтаж виконується із застосуванням спеціального інструменту та пристроїв.