Які підшипники кочення вимагають регулювання осьового зазору. Орієнтація завзятих підшипників

Особливості монтажу підшипників кочення

1. Радіальні роликопідшипники з одним кільцем, що знімається, без бортів монтують роздільно - знімне кільце і кільце в комплекті з роликами. За наявності на валу в обох опорах підшипників такого типу необхідна додаткова опора (підп'ятник) для фіксації валу в осьовому напрямку. За наявності одного бурта на кільці, що знімається з метою фіксації валу в обох напрямках роликопідшипники ставлять врозпір, тобто. з буртами у різних напрямках.

2. Голковий підшипник без кілець (тобто комплект голок) встановлюють на шийку валу, попередньо рясно покриту пластичним мастильним матеріалом, а потім надягають корпус. При установці голчастого підшипника без внутрішнього кільця спочатку в зовнішнє кільце набивають пластичний мастильний матеріал, встановлюють у неї голки, вводять всередину монтажну втулку діаметром на 0,1-0,2 мм менше діаметра валу, потім у такому вигляді підводять до торця валу і насувають втулки на вал.

3. Підшипники, що встановлюються на вал на розрізній закріплювальній втулці, фіксують затягуванням гайки. Ступінь затяжки щоб уникнути затискання тіл кочення через деформацію внутрішнього кільця перевіряють вільним обертанням від руки зовнішнього кільця.

4. Одинарні упорні підшипники монтують наступним чином: кільце з меншим внутрішнім діаметром встановлюють на вал, а з більшим - корпус. У подвійного завзятого підшипника проміжне кільце з меншим внутрішнім діаметром монтують на вал, а бічні кільця з великим внутрішнім діаметром - корпус. При встановленні упорних підшипниківзазор між зовнішнім діаметром кілець і корпусом для забезпечення самоустановки підшипника повинен становити від 0,5 до 1 мм.

5. Радіально-упорні підшипники зі зовнішнім кільцем, що знімається, монтують окремо: в корпус - зовнішнє кільце, на вал - внутрішнє кільце з тілами кочення і сепаратором.

6. Радіально-упорні підшипники з метою сприйняття ними осьового навантаження обох напрямків ставлять парами назустріч один одному.

Осьові зазори в завзятих підшипниках:

|

Серія підшипника |

Допустимі межі зазору (мкм) при діаметрі валу (мм) |

|||

|

до 30 |

від 30 до 50 |

від 50 до 80 |

від 80 до 120 |

|

|

Легка |

30-80 |

40-100 |

50-120 |

60-150 |

|

Середня та важка |

50-110 |

60-120 |

70-140 |

100-180 |

Попередній натяг у підшипниках створюється з метою усунення радіального та осьового биття вузла (наприклад, шпинделя) для підвищення точності та вібростійкості здійснюється такими способами:

1. установкою прокладки потрібної товщини між внутрішніми (або зовнішніми) кільцями двох радіально-упорних шарикопідшипників з подальшим стягуванням зовнішніх (або внутрішніх) кілець до зникнення просвіту між ними;

2. застосуванням здвоєних радіально-упорних шарикопідшипників, у яких одна пара кілець стикається, а між іншою парою кілець є зазор шляхом стягування цих кілець до зникнення зазору;

3. установкою між зовнішніми та внутрішніми кільцями пари шарикопідшипників двох втулок або прокладок різної висоти та подальшим стягуванням кілець до вибірки зазору;

4. натисканням на зовнішнє кільце підшипника при нерухомому внутрішньому за допомогою кручених або тарілчастих пружин.

Величину натягу в підшипниках контролюють по моменту опору прокручування валу; момент може бути знайдений як добуток зусилля, прикладеного до динамометра, закріпленого на кінці намотаної на вал мотузки, половину діаметра валу.

Регулювання осьового зазору (осьовий «гри») радіально-упорних підшипниківнеобхідного для них правильної роботи, здійснюють наступними способами:

1. За рахунок зміни товщини прокладки або комплекту прокладок між кришкою, що притискає зовнішнє кільце підшипника, та корпусом. Товщину прокладки знаходять шляхом затягування гвинтів кришки без прокладки до отримання необхідної гри в опорах, що вимірюється індикатором, приставленим до торця валу або посадженої на нього деталі. За допомогою щупа або свинцевого дроту вимірюють зазор між кришкою та корпусом, відповідно до якого підбирають прокладку або комплект прокладок потрібної товщини. Гвинти кришки можуть бути затягнуті до повної вибірки зазорів у підшипнику, і тоді товщина прокладки, що шукається, дорівнюватиме сумі зазору між кришкою і корпусом і необхідного зазору в підшипнику. Регулювальна прокладка може бути між кришкою і зовнішнім кільцем підшипника.

2. Переміщенням зовнішнього кільця підшипника настановним гвинтом, загвинченим у кришку, через проміжну шайбу. Спочатку гвинт при відвернутій контргайці затягують повністю, а потім відвертають на потрібну частку обороту в залежності від необхідного зазору і кроку різьблення і стопорять контргайкою.

3. Переміщенням зовнішнього кільця підшипника регулювальною гайкою, вкрученою в корпус. Спочатку гайку, звільнену від стопора, затягують до відмови, а потім дещо відвертають до створення потрібного зазору в підшипнику та стопорять.

4. Переміщенням внутрішнього кільця підшипника за допомогою гайки або гвинтів та шайби. Після досягнення потрібного зазору в підшипнику гайку або гвинти стопорять шайбами, що деформуються.

5. Деформацією внутрішнього кільця підшипника, що має конусний отвір, за рахунок переміщення його гайкою по конусу валу

Регулювання осьового зазору завзятих підшипників проводять зсувом кільця, розташованого в корпусі, за допомогою прокладок та іншими способами, описаними вище.

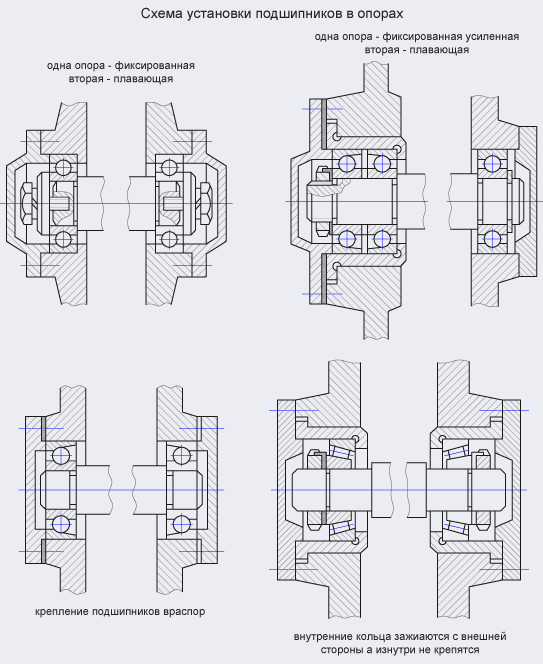

Схеми встановлення підшипників в опорах.

1. Одна з опор фіксована в осьовому напрямку, а інша – плаваюча. Осьове навантаження, що діє на вал, сприймається лише фіксованою опорою. Плаваючою зазвичай виконується опора з меншим радіальним навантаженням. У фіксованій опорі внутрішнє кільце підшипника з одного боку упирається в заплечик валу, а з іншого затискається гайкою, пружинним розрізним кільцем, втулкою і шайбою. Зовнішнє кільце з одного боку впирається в заплечик корпусу або склянки, а з іншого притискається кришкою, пружинним розрізним кільцем і гайкою із зовнішнім різьбленням.

При значних осьових навантаженнях на вал фіксовану опору складають із двох радіально-упорних підшипників. У плаваючій опорі внутрішнє кільце підшипника кріпиться так само, як у фіксованій опорі, а зовнішнє кільце може вільно переміщатися в осьовому напрямку в розточенні корпусу або склянці.

Дана схема дозволяє забезпечити будь-яку відстань між опорами, компенсувати неточності виготовлення деталей вузла по довжині та подовження теплового валу. Застосовується зазвичай за значних відстаней між опорами.

2. Кріплення підшипників врозпор. Внутрішні кільця обох підшипників упираються в заплічики валу, а з іншого боку не кріпляться. Зовнішні кільця розташовуються в гладких (без заплічників) розточування корпусу і лише з зовнішнього боку притискаються кришкою або гайкою із зовнішнім різьбленням. Відстань між опорами при цій схемі обмежена і зазвичай не перевищує 6-8 діаметрів опор. Щоб уникнути заклинювання підшипників при нагріванні та подовженні валу, при монтажі повинен бути передбачений відповідний зазор.

Осьові зазори в радіально-упорних підшипниках

|

Тип підшипника |

Інтервал внутрішніх діаметрів |

Кріплення по одному підшипнику у фіксованій та плаваючій опорах |

Кріплення врозпір по одному підшипнику в обох опорах |

|

|

Найбільш можлива відстань між опорами |

Допустимі межі осьової «гри», мкм |

|||

|

Кульковий, |

10-30 |

20-40 |

8 опор |

30-60 |

|

Кульковий, кут контакту α=26-36° |

10-30 |

20-30 |

||

|

Конічний роликовий, |

10-30 |

20-30 |

12 опор |

20-80 |

|

Конічний роликовий, |

10-30 |

20-40 |

||

Різновидом даної схеми є конструкція, де внутрішні кільця затискаються із зовнішнього боку, а зсередини не кріпляться. Зовнішні кільця упираються з внутрішньої сторониу заплечики склянки чи корпусу, а зовні не кріпляться. Конструкція з регулюванням зазору внутрішніми кільцями виключає небезпеку затискання тіл кочення навіть при валах значної довжини.

Кожна з опор при кріпленні підшипників враспор сприймає осьове навантаження лише одного напряму. За цією схемою встановлюють всі радіально-упорні підшипники, а також радіальні кулькові та роликові з двома буртами на зовнішньому та на внутрішньому кільцях.

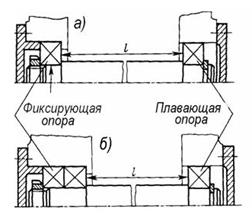

Для запобігання заклинювання тіл кочення, що викликається температурним подовженням валу або неточністю виготовлення деталей підшипникового вузла, застосовують дві основні схеми встановлення підшипників:

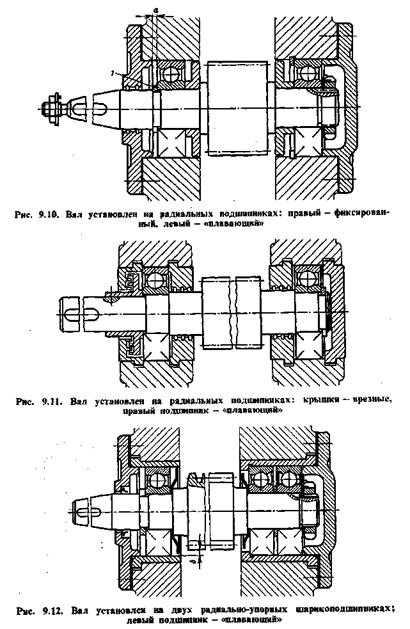

1) з фіксованою та плаваючою опорою (рис. 9.9 – 9.13);

2) з фіксацією врозпір.

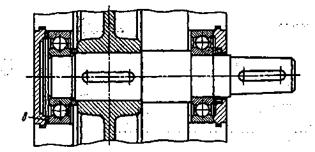

За схемою 1 в одній опорі встановлюють підшипник, що фіксує положення валу щодо корпусу в обох напрямках; він жорстко кріпиться в осьовому напрямку як на валу, так і в розточенні корпусу (рис. 9.9). Опора А -фіксуюча; вона сприймає радіальну та двосторонню ...

осьові навантаження. Внутрішнє кільце другого підшипника Бжорстко (за допомогою розрізного кільця) кріпиться на валу в осьовому напрямку; зовнішнє кільце може вільно переміщатися вздовж осі склянки (опора Б -плаваюча). Для вільного переміщення зовнішнього кільця підшипника у склянці необхідно призначити відповідну посадку із зазором, а також забезпечити відповідний зазор (а).

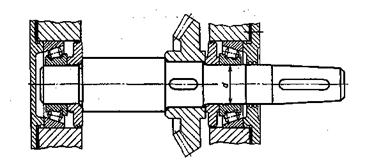

Як плаваюча опора (Б)вибирають те, що сприймає менше радіальне навантаження (рис. 9.10, 9.11). При значних відстанях між опорами для збільшення жорсткості фіксуючої опори часто встановлюють два однорядні радіально-упорні шарикопідшипники (рис. 9.12) або два конічні роликопідшипники (рис. 9.13). Така установка й у черв'ячних редукторів (для валу черв'яка).

Рис. 9.9. Вал встановлений на радіальних підшипниках; правий – фіксований,

лівий – «плаваючий»

Рис. 9.13. Черв'яковий вал встановлений на двох конічних роликопідшипниках;

правий підшипник - "плаваючий" (радіальний однорядний)

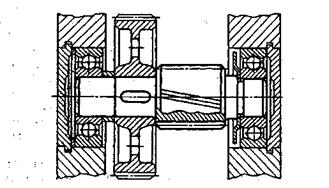

У вузлах, спроектованих за схемою 2, зовнішні кільця підшипників упираються в торці кришок, а торці внутрішніх кілець - буртики валу (рис. 9.14, 9.15, 9.16).

Щоб уникнути затискання тіл кочення від температурних деформацій, передбачають зазор ( а), що перевищує теплове подовження

![]()

де a = 12×10 -6 коефіцієнт лінійного розширення сталі 1/°С; t 0 - початкова температура валу і корпусу, o С: t 1 — робоча температура валу та корпусу, °С; l- Відстань між опорами, мм.

Для радіальних шарикопідшипників при звичайному перепаді температур валу та довкілляприймають а » 0,24 0,5 мм. Регулюють зазор за допомогою мірних прокладок (б)між торцевими поверхнями корпусу та кришками (рис. 9.14). Схема 2 має ряд переваг: корпус може бути виконаний з наскрізним розточуванням з однієї установки, без заплічків, склянок і уступів, що забезпечує велику точність посадкових місць; кількість деталей у вузлі скорочується; зручний монтаж та регулювання вузла. Слід зазначити і недоліки даної схеми: необхідність призначення жорсткіших допусків на лінійні розміри, можливість затискання тіл кочення при високих температурних деформаціях.

У вузлах на рис. 9.15, 9.16 підшипники кріплять заставними кришками; необхідний зазор арегулюють компенсаторним кільцем б.

Рис. 9.14. Вал-шестірня встановлений на радіальних підшипиках (враспор)

Рис. 9.15. Вал встановлено на раліальних підшипниках; кришки врізні

Рис. 9.16. Проміжний вал редуктора встановлений на радіальних шарикопідшипниках; кришки врізні

Рис. 9.17. Вал-шестірня встановлений на радіально-упорних шарикопідшипниках (враспор)

Рис. 9.18. Вал конічного редуктора встановлений на конічних роликопідшипниках, поставлених врозпор

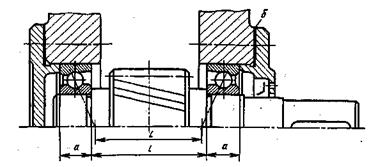

Схему 2 - з осьовою фіксацією підшипників враспор - слід застосовувати для порівняно коротких валів, використовуючи радіально-упорні кулькові або роликові підшипники (регульовані). Такі підшипники (без попереднього натягу) допускають регулювання осьових зазорів у необхідних межах при їх монтажі та в процесі експлуатації. Теплові подовження валу не повинні повністю вибирати осьові зазори. Конструкція таких опор представлена рис. 9.17, 9.18, 9.19. У вузлах рис. 9.17, 9.18 осьовий зазор регулюється комплектом металевих прокладок бтовщиною 0,05-0,5 мм, встановлених між корпусом (склянкою) та кришкою.

Регулювання осьового зазору у вузлі рис. 9.19 здійснюються гвинтом 1 шайбою стопорною 2 та шайбою-упором 3.

Підшипникові вузли з радіально-упорними підшипниками, поставленими врозпор, рекомендується застосовувати при відношенні l/d= 6¸8 (рис. 9.18, 9.19). Жорсткість опор з радіально-упорними підшипниками великою мірою залежить від схеми встановлення їх у вузлі.

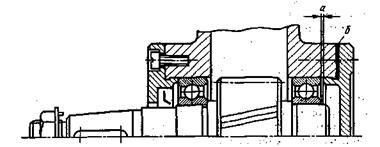

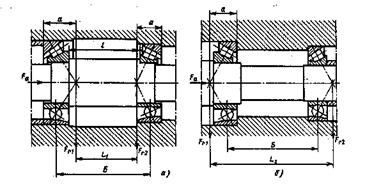

На рис. 9.20 показані дві схеми установки радіально-упорних підшипників, поставлених врозпор і врозтяжку. При однаковому розмірі Бвеличина опорної бази L 2значно більше L 1 . На рис. 9.21 представлений вузол вхідного валу-шестірні конічного редуктора: підшипники поставлені врозтяжку. За рахунок збільшення базового розміру Lзабезпечується більша жорсткість вузла. Орієнтовно можна приймати L / l= 2?З.

![]()

Рис. 9.19. Вал встановлений на конічних роликопідшипниках; кришки врізні

Рис. 9.20. Установка двох радіально-упорних підшипників, поставлених:

а- Враспор, б– врозтяжку

![]()

Рис. 9.21. Вал-шестерня на конічних роликопідшипниках, поставлених врозтяжку

| Інші статті: | ||

| Присутність NTN-SNR та успіх її продукції на галузевих ринках | ||

| Навчання | ||

| Відгуки про Підшипник.ру | ||

| Каталоги NTN-SNR | ||

| ВАКАНСІЇ |

||

| які підшипники ви використовуєте |

Монтаж підшипників

Для підготовки підшипників до монтажу попередньо перевіряють написи на упаковці та самих підшипниках.

Розпаковують підшипники безпосередньо перед початком робіт із ними.

Розконсервацію підшипників проводять згідно з діючою інструкцією зі зберігання, розконсервації підшипників та їх деталей та поводження з ними. Як правило, підшипники розконсервують у гарячому (80-90 ° С)мінеральному маслі, ретельно промивають у 6-8%-ному розчині олії,у бензині або в гарячих (75-85 ° С)антикорозійних водних розчинах, наприклад, наступних складів (у %-тах):

|

Розчин N1 |

Розчин N2 |

|

|

Триетаноломін |

||

|

Нітріт натрію |

||

|

Змочувач ВП |

||

|

Решта |

Решта |

Зберігати розконсервовані підшипники більше ніж дві години без захисту від корозії не рекомендується.

Після розконсервації споживач підшипників повинен забезпечити їх захист від корозії під час контролю, монтажу, збирання та зберігання виробів за відповідною внутрішньозаводською інструкцією.

Перед монтажем підшипник слід перевірити на відповідність зовнішнього вигляду, Легкості обертання, зазорів вимогам нормативно-технічної документації

Візуально у підшипників відкритого типу повинні бути перевірені наявність вибоїн, слідів забруднень, корозії, повного комплекту заклепок, щільності їх встановлення або інших сполучних елементів, повного комплекту тіл кочення, пошкодження сепаратора.

У підшипників закритого типу слід перевірити, чи не пошкоджені ущільнення або захисні шайби.

Для перевірки радіального зазору одне з кілець підшипника закріплюють при горизонтальному положенні осі і визначають зазор за допомогою індикатора, зміщуючи вільне кільце під дією вимірювального зусилля в радіальному напрямку два діаметрально протилежні положення. Різниця показань приладу відповідає значенню радіального зазору. Проводять три виміри, повертаючи вільне кільце щодо початкового положенняосі підшипника Аналогічно проводять вимір осьового зазору, але за вертикальному положенні осі підшипника. Закріплюючи одне з кілець, інше зміщують в осьовому напрямку два крайніх положення під дією вимірювального зусилля і фіксують різниця показань індикатора. Радіальні зазори в радіальних дворядних сферичних роликових підшипниках та підшипниках з циліндричними роликами без бортів на зовнішніх кільцях з діаметром отвору посадкового понад 60 мм можуть бути вимірювані за допомогою щупа.

Безпосередньо перед монтажем необхідно перевірити монтажні поверхні корпусів (отвори та торці) та валів (посадкові поверхні та торці) на відсутність вибоїн, подряпин, глибоких рисок від обробки, корозії, задирок та забруднень.

Вали, особливо при співвідношеннях довжини та найбільшого діаметра більше 8, слід перевіряти на прямолінійність осі (відсутність вигину). Перевірку доцільно проводити при обертанні валу в центрах за допомогою індикаторів вартового типу. Збільшення ексцентриситету у бік від краю до середини свідчить про викривлення валу.

Необхідно перевірити відхилення від співвісності всіх посадкових поверхонь, розташованих на одній осі, на відповідність нормам, зазначеним у технічній документації.

Якщо підшипники, що є опорою одного валу, встановлюють у різні (роздільні) корпуси, співвісність корпусів, відповідно до вимог технічної документації, повинна бути забезпечена за допомогою прокладок або інших засобів.

При встановленні на одну посадкову шийку двох підшипників (радіальних: кулькових, роликових сферичних та циліндричних) різниця в радіальних зазорах не повинна перевищувати 0,03 мм, а по внутрішньому та зовнішньому діаметрам кілець – не більше половини поля допуску.

Поверхні валів і корпусів, що сполучаються з підшипниками, повинні бути ретельно промиті, протерті, просушені і змащені тонким шаром мастильного матеріалу або антифретинговою пастою. Канали для підведення мастила повинні бути очищені від стружки та інших забруднюючих частинок і продуті стисненим повітрям.

При монтажі підшипника зусилля напресування повинно передаватися тільки через кільце, що напресовується, - через внутрішнє при монтажі на вал і через зовнішнє - в корпус. Забороняється проводити монтаж таким чином, щоб зусилля передавалося з одного кільця до іншого через тіла кочення. Якщо підшипник одночасно монтується на вал і корпус, то зусилля передаються на торці обох кілець.

Не допускається застосування монтажних зусиль до сепаратора. Не можна завдавати ударів безпосередньо по кільцю. Допускається нанесення легких ударів по кільцю лише через втулку із незагартованої конструкційної сталі.

При монтажі підшипників з циліндричним отвором на вал із натягом підшипник доцільно попередньо нагріти на індукційному нагрівачі.

Нагрітий підшипник встановлюють на вал та доводять до місця невеликим зусиллям. При цьому сторона підшипника, на якій нанесено заводське тавро, має бути зовні.

Для монтажу великогабаритних підшипників найбільш доцільним є застосування гідравлічного розпору, що забезпечує найбільш якісну установку підшипника, відсутність пошкоджень монтажних поверхонь і високу продуктивність. Особливо доцільний цей спосіб для монтажу підшипників з внутрішнім отвором конічним діаметром більше 120-150 мм.

При посадці підшипника в корпус з натягом рекомендується перед монтажем охолодити підшипник рідким азотом (-160 °С) або сухим льодом, або нагріти корпус.

Найбільш доцільними є способи монтажу, при яких здійснюється одночасний і рівномірний тиск по всьому колу кільця, що монтується. При таких способах не виникає перекіс кільця, що монтується. Для здійснення подібних способів застосовують труби з незагартованої конструкційної сталі, внутрішній діаметр яких трохи більше діаметра отвору кільця, а зовнішній трохи менше зовнішнього діаметра кільця. На вільному кінці труби слід встановити заглушку зі зовнішньою сферичною поверхнею, до якої і докладають зусилля при монтажі.

Зусилля при монтажі слід створювати за допомогою механічних чи гідравлічних пресів та пристроїв.

За відсутності механічних та гідравлічних пристроїв та монтажу з невеликими натягами підшипників малих розмірів допустиме нанесення несильних ударів молотком через монтажну трубу із заглушкою.

За будь-яких способів монтажу, особливо при монтажі за допомогою молотка, необхідно ретельно стежити за забезпеченням рівномірного, без перекосу, осьового переміщення кільця. Наявність перекосу при монтажі призводить до утворення задирів на посадковій поверхні, неправильній установці підшипника, що призводить до скорочення терміну його служби, а в окремих випадках - до розриву кільця, що монтується.

Дворядні сферичні кулькові та роликові підшипникиз конічним отвором встановлюють на циліндричному валу за допомогою закріплювальних та стяжних втулок, а на валах з конічною шийкою - безпосередньо на шийку валу. Монтаж підшипників з діаметром отвору до 70 мм та нормальними натягами доцільно здійснювати за допомогою монтажної втулки, що навертається на різьбовий кінець валу. Натискна частина впливає на торець закріпної втулки або безпосередньо на торець внутрішнього кільця (при монтажі без закріплювальних та стяжних втулок). Підшипники з діаметром отвору понад 70-100 мм слід монтувати гідравлічними методами. Так як у міру осьового просування закріпної втулки внутрішнє кільце підшипника деформується (розширюється), радіальний зазорзменшується. Радіальний проміжок необхідно контролювати за допомогою щупа. Допустиме мінімальне значення радіального зазору в міліметрах після збирання вузла для підшипників, виготовлених із зазорами нормальної групи за ГОСТ 24810, орієнтовно може бути визначено за формулою

де d – номінальний діаметр отвору підшипника, мм.

Великогабаритні (з діаметром отвори понад 300 мм) сферичні роликові підшипники доцільно перед монтажем розігріти до 60-70°С,

При монтажі голчастого підшипника без сепаратора остання голка повинна входити із зазором, що дорівнює від 0,5 до 1 діаметра голки. Іноді для виконання цієї умови встановлюють останню голку з меншим діаметром.

У процесі встановлення підшипників (особливо сприймають осьові зусилля) там, де це можливо, за допомогою щупа товщиною від 0,03 мм або світловою щілиною слід переконатися в щільному і правильному приляганні торців кілець підшипника до торців заплічників. Аналогічної перевірки повинні бути піддані протилежні торці підшипників і торці деталей, що притискають їх в осьовому напрямку.

Необхідно перевірити правильність взаємного розташування підшипників у опорах одного валу. Вал після монтажу повинен обертатися від руки легко, вільно та рівномірно.

Осьовий зазор радіально-упорних і завзятих підшипників встановлюють осьовим зміщенням зовнішнього та внутрішнього кілець за допомогою прокладок, гайок, втулок розпірних. Для перевірки осьового зазору зібраного вузла до торця вихідного кінця підводять вимірювальний наконечник індикатора, укріпленого на жорсткій стійці. Осьовий зазор визначають різницею показань індикатора при крайніх осьових положеннях валу. Вал зміщують в осьовому напрямку до повного контакту тіл кочення з поверхнею кочення відповідного зовнішнього кільця.

Для підвищення точності обертання, особливо в швидкохідних вузлах, наприклад, верстатних електрошпинделях, зазори в радіально-упорних підшипниках вибирають, створюючи стабільний натяг на підшипники. Це досягається додатком до кільця, що обертається, підшипника осьового зусилля через тарированную пружину. При цьому тіла кочення точно фіксуються на доріжках кочення.

Для запобігання «закушування» великих підшипників під час монтажу або в процесі експлуатації перед встановленням їх у роз'ємні корпуси допускається проводити розшабрування поверхонь напівотворів у місцях роз'єму. Повноту прилягання великих підшипників до посадкових місць у роз'ємних корпусах перевіряють за допомогою калібру та фарби (відбитки фарби повинні становити не менше 75% загальної посадкової площі). У роз'ємних корпусах за допомогою щупа перевіряють також щільність і рівномірність прилягання основи кришки (зазор трохи більше 0,03 -0,05 мм).

У зібраному вузлі необхідно перевірити наявність зазорів між деталями, що обертаються і нерухомими. p align="justify"> Особливу увагу слід звернути на наявність зазорів між торцями нерухомих деталей і торцями сепараторів, які іноді виступають за площину торців кілець.

Слід перевірити також збіг проточок для подачі мастила в корпусах з отворами мастила в зовнішніх кільцях підшипників.

Для підшипників з циліндричними роликами та без бортів після монтажу повинно бути перевірено відносне зміщення зовнішнього та внутрішнього кілець в осьовому напрямку. Воно не повинно бути більше 0,5-1,5 мм для підшипників з короткими роликами та більше 1-2 мм - для підшипників з довгими роликами (великі значення наведені для підшипників великих розмірів).

Після завершення складальних операцій та введення у підшипникові вузли мастильного матеріалу, передбаченого технічною документацією, слід перевірити якість монтажу підшипників пробним пуском складальної одиниці на низьких обертах без навантаження. При цьому прослуховують шум підшипників, що обертаються, за допомогою стетоскопа або труби. Правильно змонтовані та добре змащені підшипники під час роботи створюють тихий, безперервний та рівномірний шум. Свистячий шум свідчить про недостатнє змащування або наявність тертя між деталями вузла, що стикаються. Дзвінкий металевий звук може бути викликаний занадто малим зазором у підшипнику. Рівномірний вібруючий звук викликається потраплянням сторонніх частинок на доріжку кочення зовнішнього кільця. Шум, що виникає іноді при постійній частоті обертання, свідчить про пошкодження тіл кочення. Шум, що проявляється при зміні частоти обертання, може бути обумовлений ушкодженням кілець в результаті монтажу або наявністю втомних вифарбувань на поверхнях кочення. Звуки, що стукають, можливі внаслідок забруднення підшипника. Нерівномірний гучний шум створюють сильно пошкоджені підшипники.

Схеми встановлення підшипників

У більшості випадків вали мають бути зафіксовані в опорах від осьових переміщень. За здатністю фіксувати осьове положення валу опори поділяють нафіксуючі та плаваючі .

У фіксуючій опоріобмежено осьове переміщення валу в одному або обох напрямках. Вона сприймають радіальну та осьову сили.

У плаваючій опоріосьове переміщення валу будь-якому напрямі не обмежена. Вона сприймають лише радіальну силу.

У схемах на рис.6 вал зафіксований в одній (лівій на малюнку) опорі: у схемі на рис.6 а - одним підшипником; у схемі на рис.6,б - двома однорядними підшипниками. У плаваючій опорі застосовують зазвичай радіальні підшипники. Ці схеми застосовують за будь-якої відстані lміж опорами валу. Призначаючи фіксуючу та плаваючу опори, прагнуть забезпечити приблизно рівну навантаженість підшипників та найменші сили тертя у плаваючій опорі

Рис.6. Схеми встановлення підшипників Рис.7. Схеми встановлення підшипників

У схемах на рис.7 - обидві опори, що фіксують.

Розрізняють схеми «в розпір»(Рис. 7, а). У конструктивній схемі кожна з опор обмежує осьове переміщення валу тільки в одному напрямі. Для цього торці внутрішніх кілець обох підшипників упирають у торці буртиків валу (або торці інших деталей, розташованих на валу). Зовнішні торці зовнішніх кілець підшипників упирають у торці підшипникових кришок (або в торці інших деталей, встановлених у отворі посадкового підшипникового гнізда корпусу).

Схема встановлення валу «в розпір»конструктивно є найпростішим. Вона широко застосовується для коротких валів. (l/d = 6…8).

Для виключення затискання валу в опорах передбачають осьовий зазор. а», величина якого повинна бути дещо більшою за очікувану теплову деформацію підшипників і валу. З досвіду експлуатації цей зазор встановлюють не більше 0,2…0,5 мм. Схема з фіксацією підшипників «в розпір»зручна в монтажі, але вимагає жорстких допусків на лінійні розміри та небезпечна можливим затисканням тіл кочення при нагріванні.

При встановленні валу «у розтяжку»(рис.7,б) зовнішнє кільце підшипника встановлюють з упором у торець заплечика корпусної деталі - склянки. Додаткове кріплення кільця з протилежного боку не роблять. Осьовий зазор « а»у підшипниках при збільшенні температури валу збільшується (ймовірність затискання підшипників зменшується). Тому відстань між підшипниками можна брати дещо більше, а саме l/d= 8…10. Довші вали за схемою «у розтяжку»встановлювати не рекомендується через можливість появи неприпустимих для радіально-упорних підшипників осьових зазорів.

До монтажних інструментів та пристроїв пред'являють ряд вимог. Монтажно-демонтажний інструмент має бути:

- надійним та безвідмовним у роботі;

- не пошкоджує підшипники та деталі підшипникового вузла;

- досить простим, міцним та компактним;

- стійким у роботі та самофіксованим у симетричному положенні щодо захоплюваної деталі;

- зручним в експлуатації;

- рентабельним та продуктивним;

- по можливості пристосований для монтажу підшипникових вузлів.

Неякісний інструмент є однією з найпоширеніших причин пошкодження підшипника на етапі його монтажу. Довірити вибір, а тим більше постачання інструменту можна лише спеціалізованим службам технічного сервісу, які мають практичний досвід вирішення цього завдання. Компанія BALTECH допоможе Вам зробити Ваш вибір.

Основні правила та прийоми монтажу

При монтажі підшипників сила напресовування повинна передаватися тільки через кільце, що напресовується – через внутрішньо при монтажі на вал і через зовнішнє – в корпус. Забороняється проводити монтаж із передачею сили з одного кільця на інше через тіла кочення (рис.5). При монтажі підшипників на вал або в корпус на холодну необхідно завжди користуватися тільки комплектом BALTECH TOOLS.

Перед монтажем посадочні поверхні підшипника, корпусу та валу повинні бути змащені дуже тонким шаром мастильного матеріалу. Товстіший шар зменшує тертя, полегшує монтаж, але втулка може ослабнути при демонтажі гайки з натискними болтами. Крім того, в процесі експлуатації олія постійно вичавлюється через вузькі щілини і посадка послаблюється. При перевстановленні цього підшипника він займе нове положення, що вимагає повторного виміру осьового зміщення та радіального зазору.

Насамперед встановлюють кільце підшипника з більш щільною посадкою. Не можна завдавати ударів безпосередньо по кільцю. Сила повинна віддаватися через спеціальну монтажну склянку (рис.6) або трубу з легкого металу (не допускається перекіс кільця). Для підшипників невеликих розмірів, що монтуються з невеликим натягом, як виняток, застосовують виколотки та молотки. Вибивання має бути з м'якого металу (міді, маловуглецевої сталі та ін) постійного і змінного перерізу в залежності від умов монтажу і необхідної міцності. Торець, що стикається з підшипником, не повинен виходити за межі кільця, що монтується. У міру розбивання та відшаровування металу її торцям слід надавати первісну форму. Удари повинні бути не різкими, рівномірними, що по черзі наносять по колу торця. Щоб уникнути перекосів, кожен наступний удар наноситься в діаметрально протилежній зоні торця кільця. Значне поширення при складанні підшипникових вузлів набули монтажні труби та різноманітні надставки (рис.7). При цьому сила рівномірно розподіляється по всьому торцю кільця, що монтується, і можна використовувати прес. При монтажі підшипника на вал трубу постачають привареним зовні кільцем, що оберігає підшипник від засмічення частинками металу та брудом, які можуть потрапити на нього із заглушки або зі стінок труби. Труба повинна спиратися тільки на торець кільця, що монтується, і мати рівно підрізаний торець. Товщина стінки труби повинна становити (2/3–4/5)* h,де h- Товщина кільця підшипника

Насамперед встановлюють кільце підшипника з більш щільною посадкою. Не можна завдавати ударів безпосередньо по кільцю. Сила повинна віддаватися через спеціальну монтажну склянку (рис.6) або трубу з легкого металу (не допускається перекіс кільця). Для підшипників невеликих розмірів, що монтуються з невеликим натягом, як виняток, застосовують виколотки та молотки. Вибивання має бути з м'якого металу (міді, маловуглецевої сталі та ін) постійного і змінного перерізу в залежності від умов монтажу і необхідної міцності. Торець, що стикається з підшипником, не повинен виходити за межі кільця, що монтується. У міру розбивання та відшаровування металу її торцям слід надавати первісну форму. Удари повинні бути не різкими, рівномірними, що по черзі наносять по колу торця. Щоб уникнути перекосів, кожен наступний удар наноситься в діаметрально протилежній зоні торця кільця. Значне поширення при складанні підшипникових вузлів набули монтажні труби та різноманітні надставки (рис.7). При цьому сила рівномірно розподіляється по всьому торцю кільця, що монтується, і можна використовувати прес. При монтажі підшипника на вал трубу постачають привареним зовні кільцем, що оберігає підшипник від засмічення частинками металу та брудом, які можуть потрапити на нього із заглушки або зі стінок труби. Труба повинна спиратися тільки на торець кільця, що монтується, і мати рівно підрізаний торець. Товщина стінки труби повинна становити (2/3–4/5)* h,де h- Товщина кільця підшипника  .

.

При посадках підшипників застосовують спеціальні труби та оправки, аналогічні застосовуваним при монтажі на вал. Їх діаметр повинен бути дещо меншим за зовнішній діаметр кільця. Якщо під час монтажу підшипника його необхідно змістити на певну глибину h, монтажну трубу замінюють спеціальними підставками з упорним бортом, розташованим на відстані hвід торця.

При посадці підшипників з натягом на вал і корпус застосовується труба або BALTECH TOOLS, до відкритого торця якої приварений фланець, що дозволяє передавати силу монтажу одночасно на обидва кільця. Якщо підшипнику сепаратор виступає за торці кілець, замість цієї труби застосовують спеціальні оправки.

При цьому слід дотримуватися співвісності, щоб напрям сили монтажу збігався з віссю валу або корпусу. Велике значення, особливо на початку напресування, мають приймальні фаски.

При цьому слід дотримуватися співвісності, щоб напрям сили монтажу збігався з віссю валу або корпусу. Велике значення, особливо на початку напресування, мають приймальні фаски.

Монтаж підшипників з великим натягом та великогабаритних підшипників у холодному стані пов'язаний з великими труднощами, а іноді неможливий. Для полегшення монтажу використовують індукційне нагрівання (рис.8а) або підшипники занурюють у ванну з чистою мінеральною олією (рис.8б), що володіє високою температурою спалаху, нагрітим до 80-90 оС, і витримкою протягом 10-35 хв. Залежно від розмірів.

При монтажі підшипників із захисними шайбами і постійно закладеним мастилом нагрівання до тієї ж температури слід проводити тільки за допомогою індукційного.  нагрівача BALTECH HI-1630 або BALTECH HI-1670. В іншому випадку, мастило, закладене в підшипнику, втратить свої якості, і підшипник швидко зношуватиметься.

нагрівача BALTECH HI-1630 або BALTECH HI-1670. В іншому випадку, мастило, закладене в підшипнику, втратить свої якості, і підшипник швидко зношуватиметься.

ЗАБОРОНЯЄТЬСЯ (рис.9) проводити нагрівання підшипника за допомогою відкритого полум'я!

Після посадки нагрітого підшипника на вал і охолодження може виявитися, що внутрішнє кільце нещільно притиснуте до заплічника валу, тому необхідно підбити його до заплічника молотком через мідну вибивання, а за наявності гайки для кріплення підшипника в основному напрямку доцільно підтягнути його за допомогою гайки.

При використанні гідравлічного преса для монтажу великої кількості однотипних підшипників можна контролювати якість з'єднання натяг за величиною і рівномірністю зростання тиску манометра, заздалегідь визначивши величину для валів з добре обробленими посадковими поверхнями. При різкому відхиленні тиску монтаж припиняють до виправлення валу.

При використанні гідравлічного преса для монтажу великої кількості однотипних підшипників можна контролювати якість з'єднання натяг за величиною і рівномірністю зростання тиску манометра, заздалегідь визначивши величину для валів з добре обробленими посадковими поверхнями. При різкому відхиленні тиску монтаж припиняють до виправлення валу.

Підшипники із внутрішнім діаметром понад 50мм можна монтувати на конічну шийку валу гідравлічним способом (рис.10). Сутність способу полягає у створенні між посадковими поверхнями з'єднання тонкої масляної плівки товщиною 0,02-0,03 мм (рис.10а, 10б), що знаходиться під тиском, що перевищує в 2-2,5 рази нормальний тиск від посадки з натягом, але зазвичай трохи більше 50-60 МПа. Підшипник попередньо надягають на конічну шийку валу, закріплюють стопорною гайкою, накачують насосом під тиском масло, яке надходить у розподільну канавку валу. В результаті сила напресування кільця на конічну шийку валу різко знижується. Також легко відбувається демонтаж.

Однак для монтажу циліндричних з'єднань гідрораспор непридатний, оскільки посадкові поверхні спочатку повинні бути в контакті. Причому чим більше натяг, тим ефективніше застосуваннягідророзпіру, але вже для демонтажу з'єднання.

Для гідрораспору найкращі результати досягнуті при використанні олій, в'язкістю 20-40 мм2/с при +50 оС. Олії з нижчою в'язкістю при нагнітанні просочуються зі з'єднання, не створюючи необхідного тиску, а більш в'язкі можуть призвести до перенапруги в системі маслопроводів.

Гідрораспор застосовують не тільки при монтажі та демонтажі підшипників, але й у процесі їх експлуатації. Короткочасний гідрораспор при тепловому режимі, що встановився, забезпечує «плавання» підшипника.

Гідравлічна гайка нагвинчується на вал (рис. 10а), а за відсутності різьблення – кріпиться на валу за допомогою допоміжних деталей (рис.10в). При цьому поршень гідрогайки встановлюється із упором у внутрішнє кільце підшипника. Подальша подача олії розтискає поршень і гайку, забезпечуючи посадку підшипника з натягом на вал та відповідне зменшення зазору в підшипнику. Після цього гайку знімають і виробляють стопоріння підшипника на валу.

Для точної установки необхідно спочатку досягти щільного контакту внутрішнього кільця, що визначає початок відліку осьового зміщення (або кутового переміщення гайки, що створює наступний натяг). Після напресування гайку фіксують, відгинаючи в її паз пелюстка стопорної шайби. Підшипник після монтажу повинен легко обертатися, а зовнішнє кільце сферичного підшипника повинне легко від руки повертатися з боку на бік.

Для точної установки необхідно спочатку досягти щільного контакту внутрішнього кільця, що визначає початок відліку осьового зміщення (або кутового переміщення гайки, що створює наступний натяг). Після напресування гайку фіксують, відгинаючи в її паз пелюстка стопорної шайби. Підшипник після монтажу повинен легко обертатися, а зовнішнє кільце сферичного підшипника повинне легко від руки повертатися з боку на бік.

Підшипники на закріплювальних або стяжних втулках завжди монтуються із натягом. Величина натягу визначається величиною осьового зміщення кільця підшипника щодо поверхні втулки. Зміщення кільця при монтажі підшипника на стяжній втулці роблять загвинчуванням шліцевої гайки (рис.11а) або переміщенням поршня гідрогайки (рис.11б)

У разі монтажу підшипника на стяжній втулці остання запресовується між шийкою валу та отвором підшипника. При цьому можливі різні схеми проведення процесу використання молотка та монтажної втулки (рис. 12а); нагвинчування шліцевої гайки накидним ключем (рис.12б); запресування стяжної втулки поршнем гідрогайки, нагвинченої на вал (рис.12в), на стяжну втулку з упором в роз'ємне монтажне кільце (рис.12в) та ін.

У разі монтажу підшипника на стяжній втулці остання запресовується між шийкою валу та отвором підшипника. При цьому можливі різні схеми проведення процесу використання молотка та монтажної втулки (рис. 12а); нагвинчування шліцевої гайки накидним ключем (рис.12б); запресування стяжної втулки поршнем гідрогайки, нагвинченої на вал (рис.12в), на стяжну втулку з упором в роз'ємне монтажне кільце (рис.12в) та ін.

При монтажі підшипників безпосередньо на конічну шийку валу, а також на циліндричну шийку з використанням проміжних закріплювальних та стяжних втулок із зовнішнім конусом, необхідна міцність з'єднання досягається напресуванням внутрішнього кільця на вал. У міру його осьового зміщення за конусом воно розширюється. При цьому зменшується радіальний зазор у підшипнику. Якщо досягнуто досить міцна посадка, то визначають розширення внутрішнього кільця, а водночас зменшення радіального зазору і відповідне осьове зміщення кільця. У таблиці наведено значення цих величин, що рекомендуються, при монтажі двох типів підшипників по інтервалах діаметрів отворів. Зменшення початкового радіального зазору визначають як різницю проміжків до монтажу і після нього, контролюючи його постійно при монтажі.

Зменшення радіального зазору та осьове зміщення при монтажі сферичного та циліндричного роликопідшипника з конічним отвором (розміри мм) наведені в таблиці 4.

Отвір підшипника |

Необхідне зменшення радіального зазору |

Необхідне осьове зміщення у конусі 1:12 |

|||

на втулці |

на втулці |

||||

Сферичний |

Циліндричний |

||||

Радіальний зазор у великих підшипників визначають щупом. Величина затягування сферичного шарикопідшипника з конічним отвором повинна забезпечувати вільне обертання зовнішнього кільця в радіальній площині та кутове переміщення в осьовий. У дворядних сферичних роликопідшипників радіальний зазор вимірюють щупом між кільцем і ненавантаженим роликом у кожному ряду, попередньо провернув вал для забезпечення правильного розташуванняроликів. Рівність проміжків у рядах свідчить про відсутність осьового зміщення кілець щодо один одного.

При монтажі невеликих підшипників, коли зазор часто менший за товщину пластини щупа, його вимірюють осьовим зміщенням. При стандартній конусності 1:12 осьове зміщення приблизно 15 разів перевищує зменшення радіального зазору. Отже, при суцільному валі лише 75-85% натягу посадки передається як деформація внутрішнього кільця на доріжці кочення.

Внутрішні та зовнішні кільця роликопідшипників із циліндричними роликами монтуються окремо. Вільне кільце підшипника не можна вставляти в комплект роликів силою, тому що на поверхнях кочення утворюються поздовжні ризики. При монтажі кілець підшипників на вал (або корпусі) їх слід провертати одне щодо іншого. Для підшипників з циліндричними роликами після монтажу має бути перевірено відносне зміщення зовнішнього та внутрішнього кілець в осьовому напрямку. Воно має бути не більше 0,5-1,5 мм для підшипників з довгими роликами (великі значення наведені для підшипників великих розмірів).

Для підшипників, що працюють при великих навантаженнях та високій частоті обертання, необхідно встановлювати підвищений радіальний зазор, оскільки зростання температури кілець може призвести до заклинювання підшипника. Для монтажу підшипників малих та середніх розмірів при посадках з гарантованим натягом найбільше доцільно застосування гідравлічного, пневматичного або механічного преса.

Часто для полегшення монтажу підшипники голки (особливо некомплектні і багаторядні) збирають за допомогою допоміжних втулок або валиків, зовнішній діаметр яких на 0,2-0,3 мм менше діаметра валу. Після укладання трьох рядів голок («наклейки» їх за допомогою пластичного мастильного матеріалу) у зовнішнє кільце замість валу або внутрішнього кільця вводять допоміжну втулку зменшеного діаметра. Потім до торця втулки щільно притискають валик і пересувають його в робоче становищевиштовхуючи втулку. Валік має фаску, яка піднімає голки, що зустрічаються, полегшуючи монтаж.

Часто для полегшення монтажу підшипники голки (особливо некомплектні і багаторядні) збирають за допомогою допоміжних втулок або валиків, зовнішній діаметр яких на 0,2-0,3 мм менше діаметра валу. Після укладання трьох рядів голок («наклейки» їх за допомогою пластичного мастильного матеріалу) у зовнішнє кільце замість валу або внутрішнього кільця вводять допоміжну втулку зменшеного діаметра. Потім до торця втулки щільно притискають валик і пересувають його в робоче становищевиштовхуючи втулку. Валік має фаску, яка піднімає голки, що зустрічаються, полегшуючи монтаж.

Голчасті підшипники зі штампованим кільцем слід запресовувати в корпус за допомогою ручного чи механічного преса. Для забезпечення точності положення підшипника в розточуванні корпусу пуансон преса має фіксуючий упор.

Після завершення складальних операцій введення в підшипникові вузли мастильного матеріалу, передбаченого технічною документацією, та балансування слід перевірити якість монтажу підшипників на низькій частоті обертання без навантаження. При цьому прослуховують шум підшипників, що обертаються, за допомогою стетоскопа. Правильно змонтовані та добре змащені підшипники під час роботи створюють ясний безперервний та рівномірний шум. Різкий шум може свідчити про неправильний монтаж, перекос, пошкодження від застосування. ударного інструменту, нерівномірний шум – про попадання сторонніх частинок у підшипник, металевого тону – про недостатній зазор у підшипнику.

Комплексним показником якості та стабільності роботи підшипникового вузла є його температура. Причиною підвищеної температури може бути малий зазор у підшипнику або надмірно великий натяг, недолік мастильного матеріалу, збільшений момент тертя внаслідок зношування робочих поверхонь підшипника або взаємного перекосу кілець. Можливі комбінації цих причин. Температура підшипника має перевищувати ~ 80 оС. З появою перелічених вище негативних ознак їх необхідно усунути під час перебирання.

Демонтаж підшипникових вузлів

Демонтаж машин, механізмів та приладів може проводитися через поломки деталей вузла або виходу з ладу підшипника. У першому випадку при розбиранні необхідно зберегти підшипник для його повторного використання і при демонтажі не можна передавати силу розпресування через тіла кочення, так як це може викликати утворення вм'ятин на доріжках кочення. Демонтаж підшипників встановлених з натягом безпосередньо на  шийку валу (рис.14а) або корпус (рис.14б) краще проводити з використанням ручного або гідравлічного преса.

шийку валу (рис.14а) або корпус (рис.14б) краще проводити з використанням ручного або гідравлічного преса.

Демонтаж нерозбірних підшипників слід починати з кільця, що має легку ковзну посадку, зазвичай це кільця, що не обертаються, в корпусах, а потім за допомогою, наприклад, спеціального гвинтового з'ємника видаляють внутрішнє кільце, посаджене з натягом на вал. Демонтаж внутрішнього кільця можна виконувати за допомогою ручного гвинтового важеля.

Демонтаж нерозбірних підшипників слід починати з кільця, що має легку ковзну посадку, зазвичай це кільця, що не обертаються, в корпусах, а потім за допомогою, наприклад, спеціального гвинтового з'ємника видаляють внутрішнє кільце, посаджене з натягом на вал. Демонтаж внутрішнього кільця можна виконувати за допомогою ручного гвинтового важеля.

Існує безліч схем встановлення знімачів BALTECH. Наприклад, можна закріпити через отвори, призначені для кріплення кришки (рис.15а). В даному випадку зусилля демонтажу передається через спеціальну гайку на зовнішнє кільце підшипника, виймаючи його разом із валом з корпусу.

Часто на валу виконані пази, що примикають до заплічника для розміщення лапок знімачів (рис.15б).

Часто на валу виконані пази, що примикають до заплічника для розміщення лапок знімачів (рис.15б).

Якщо захвати знімача не дістають до борту внутрішнього кільця підшипника, можливе докладання зусилля через суміжну деталь (рис.16а).

Якщо ззаду підшипника є вільний простір, застосовують знімники з'єднані різними допоміжними деталями: стяжними півкільця (рис.16б), скоби та хомути.

Якщо ззаду підшипника є вільний простір, застосовують знімники з'єднані різними допоміжними деталями: стяжними півкільця (рис.16б), скоби та хомути.

Як виняток, за відсутності можливості використання захватів за внутрішнє кільце допускається захоплення за зовнішнє кільце (рис.17а). Однак це підвищує ризик пошкодження підшипника, сам демонтаж рекомендується в такому випадку робити обертанням захватів при фіксованому положенні гвинта знімачів.

Якщо підшипник упирається в рюкзак, його можна витягти за допомогою вибивання з м'якого металу (рис.17б)

Демонтаж підшипників із закріплювальною втулкою може здійснюватися із застосуванням як шліцевої гайки (рис18а) та монтажної втулки, так і гідравлічної гайки (рис.18б) та завзятого кільця.

Демонтаж підшипників із закріплювальною втулкою може здійснюватися із застосуванням як шліцевої гайки (рис18а) та монтажної втулки, так і гідравлічної гайки (рис.18б) та завзятого кільця.

Демонтаж підшипників зі стяжною втулкою можна проводити за допомогою шліцевої гайки BALTECH H, що нагвинчується накидним ключем на різьблення втулки.

Демонтаж підшипників зі стяжною втулкою можна проводити за допомогою шліцевої гайки BALTECH H, що нагвинчується накидним ключем на різьблення втулки.

У разі застосування гідравлічної гайки (рис.19а) поршень натискає на внутрішнє кільце підшипника зміщуючи стяжну втулку так, що зникає натяг і підшипник легко демонтується. Найбільш надійною є схема при якій додатково здійснюється підведення олії на сполучені поверхні підшипника та втулки.

Демонтаж за допомогою індукційного нагріву (рис.19б) найбільш зручний для внутрішніх роликових кільців. циліндричних підшипників. Розміри та форма конструкції нагрівача залежать від габаритних розмірів та конструкції підшипникового вузла.