بلبرینگ سنگین. انتخاب بلبرینگ نورد. فضای بلبرینگ

انتخاب یاتاقان ها به سه عامل اصلی بستگی دارد: بار، سرعت و عمر مفید. اما سایر شرایط عملیاتی و همچنین هزینه های نصب، هزینه های عملیاتی و در دسترس بودن بازار باید در نظر گرفته شود. جنبه های زیر باید در نظر گرفته شود:

- بار: شعاعی، محوری یا ترکیبی؟ اندازه آن چقدر است؟ ویژگی آن چیست: یکنواخت، شوک سبک یا شوک سنگین؟

- سرعت: ثابت یا متغیر؟ اندازه آن چقدر است؟ آیا حرکت یک جهته است یا نوسانی؟ سرعت بلبرینگ بر اساس کلاس دقت، روان کننده استفاده شده، طراحی قفس و مهر و موم محدود می شود.

- عمر مورد نیاز: یاتاقان چقدر باید دوام بیاورد؟ این معمولاً با تعداد ساعات کار در یک سرعت و بار مشخص نشان داده می شود.

- نویز و ارتعاشات: آیا یاتاقان در محیط هایی که نویز نامطلوب است یا در سرعت های بالا که تعادل دقیق برای جلوگیری از ارتعاش لازم است کار می کند؟

- تحریف: آیا وجود دارد؟ تا چه حد؟

- دما: عملکرد چیست و محیط? دمای عملیاتی تحت تأثیر سرعت، بار و منابع خارجیحرارت.

- شرایط محیطی: آیا آلاینده یا مواد خورنده وجود دارد؟ اگر بله، کدام یک و در چه مقدار؟

پس از تعیین و محاسبه این پارامترها، قابلیت های انواع بلبرینگ را با نیازهای برنامه خاص مطابقت دهید. برای انتخاب بلبرینگ مناسب، نه تنها شرایط عملیاتی، بلکه الزامات آن را نیز در نظر بگیرید نگهداریو همچنین کل هزینه.

نیروها و ترتیب یاتاقان های غلتشی

در بلبرینگ غلتکینیروهای مختلف در کار هستند. یک بار متمرکز زمانی اتفاق می افتد که نیرویی که در جهت شعاعی عمل می کند به صورت ایستا بر روی یک حلقه نگهدارنده ثابت عمل می کند. برای بارهای محیطی، نیروی شعاعی بر روی حلقه یاتاقان وارد می شود. یعنی برای یک بار چرخش بلبرینگ، دقیقاً هر نقطه از مسیر مسابقه یک بار توسط نیروی عامل بارگیری می شود.

توجه: حلقه با بار دایره ای باید ثابت باشد، زیرا در هنگام تغییر بار می چرخد و به صندلی بلبرینگ آسیب می رساند، حلقه با سوراخ نیز می تواند شل شود. نیرویی که همیشه در یک نقطه از مسیر عمل می کند نمی تواند مسیر را به کار بیاندازد یا بلغزد. زاویه فشار α و در نتیجه خط فشار وابسته به آنها به عنصر نورد و مسیر مسابقه بستگی دارد. آنها خطی را نشان می دهند که در آن نیروهای حاصل از یک مسیر در امتداد عناصر نورد به مسیر دیگری در بلبرینگ منتقل می شوند.

یاتاقان های ساده عمدتاً در مواردی که نیاز به ظرفیت بار و نیاز است استفاده می شود حداکثر سرعتکوچک هستند و دقت خیلی مهم نیست. از مزایای آن می توان به هزینه های اولیه و مونتاژ پایین اشاره کرد.

بلبرینگ های غلتشی می توانند بارها و سرعت های بالاتری را تحمل کنند. کمترین اصطکاک و مصرف انرژی را برای چرخش دارند. ماهیت بار معمولاً نوع بلبرینگ نورد را برای یک کاربرد خاص تعیین می کند. به عنوان مثال، هنگامی که بار محوری غالب است، یک یاتاقان رانش، یک یاتاقان تماس زاویه ای یا یک غلتک مخروطی مورد نیاز است. بارهای شعاعی بزرگ به بلبرینگ غلتکی نیاز دارند.

یاتاقان های شعاعی دارای زاویه αα 0-445 درجه هستند. زاویه شیب بلبرینگ های محوریبین 45 تا 90 درجه قرار دارد. نقطه تقاطع خطوط فشار را مرکز فشار می گویند. نیروهایی بر روی بلبرینگ عمل می کنند. با افزایش زاویه فشار α در یاتاقان شعاعی، نیروهای محوری افزایش می یابد. اگر یاتاقان به صورت محوری و شعاعی عمل کند، زاویه بار حاصل β برابر است. به عنوان یک قانون ساختمانی، باید توجه داشت که α و β باید تقریباً یک اندازه باشند تا از حداکثر ظرفیت باربری یاتاقان استفاده شود.

بلبرینگ ها معمولاً برای سرعت های بالا استفاده می شوند، برخلاف رولبرینگ ها، از جمله بلبرینگ های مخروطی و کروی که برای بارهای زیاد مناسب تر هستند. توجه به این نکته حائز اهمیت است که رولبرینگ های کروی به صورت دینامیکی خود تراز هستند، که در مورد غلتک های مخروطی که ظرفیت بار محوری بالاتری دارند، صدق نمی کند.

پخش رادیال معمولاً به عنوان هوای حامل نیز شناخته می شود. این به ترتیب، جابجایی احتمالی یاتاقان در جهت محوری یا شعاعی است. بین محوری و / یا تمایز قائل شوید فاصله شعاعییاتاقان نصب نشده و هوای کار بلبرینگ نصب شده. در مورد طراحی، همیشه باید به خاطر داشت که حرکت محوری و شعاعی بلبرینگ تا رسیدن به دمای عملیاتی تغییر می کند.

عوامل موثر بر بازی محوری و شعاعی. شرایط نصب تغییر شکل های الاستیک بار کاری بلبرینگ. . در مورد یاتاقان های غلتکی قابل تنظیم و تقسیم مانند رولبرینگ های مخروطی، قطر حلقه بیرونی در حالت جدا شده و نصب شده باید در محدوده میکرومتر در حین مونتاژ اندازه گیری شود تا مقدار فروپاشی حلقه بیرونی پس از نصب مشخص شود. بنابراین پیش بارگذاری لازم بر روی حلقه داخلی، که برای یک طراحی خاص مورد نیاز است.

هنگام انتخاب یک آرایش یاتاقان، اندازه شافت، بارهای شعاعی و محوری، ویژگی های دینامیکی، سرعت چرخش، محدودیت های نصب و شرایط محیط عملیاتی را در نظر بگیرید.

اولین قدم در انتخاب مجموعه بلبرینگ، تعیین اندازه شفت با در نظر گرفتن بارهای خمشی و پیچشی است. با این حال، نیروهای کج کننده یا بارهایی که در فواصل مرکزی بزرگ رخ می دهند ممکن است نیاز به استفاده از قطرهای بزرگ شفت، حتی با بارهای باربری کوچک داشته باشند. در چنین مواردی، توصیه می شود از یاتاقان های سبک وزن استفاده کنید یا انتهای شفت را برای یاتاقان های کوچکتر ماشین کنید. باید در نظر داشت که انتخاب شفت نه تنها تحت تأثیر قرار می گیرد الزامات فنی. اندازه آن ممکن است توسط یکپارچگی ساختاری، مجموعه بازار و عوامل مشابه دیکته شود.

مقادیر نادرست تعیین شده منجر به پیش بارگذاری بیش از حد زیاد یا بسیار کم می شود که می تواند منجر به علائم زیر شود. افزایش سایش کاهش عمر مفید افزایش اصطکاک نورد و در نتیجه افزایش تولید گرما در یاتاقان عدم دستیابی به جذب نیروی مورد نیاز و عدم دستیابی به سفتی مورد نیاز. آسیب به سایر اجزای سیستم. . ترجیحاً از یک یاتاقان با دو بلبرینگ روی شفت استفاده شود.

در این یاتاقان، یاتاقان ثابت بخشی از نیروهای شعاعی و نیروهای محوری را در هر دو جهت می گیرد. یاتاقان های غلتشی که به خودی خود قابل جابجایی نیستند، مثلاً برای تعیین موقعیت یک یاتاقان ثابت، حلقه های داخلی و خارجی روی شفت و در محفظه ثابت می شوند.

روش اتصال بلبرینگ به شفت بر اساس نسبت هزینه/عملکرد انتخاب می شود. سهولت نصب هم در طراحی و هم در بهره برداری مهم است. در برخی موارد، تعمیر و نگهداری تجهیزات مستلزم جداسازی مکرر بلبرینگ است. در چنین مواردی، توصیه می شود از مجموعه های بلبرینگ استفاده کنید که به راحتی نصب و جدا شوند.

بلبرینگ شناور فقط نیروهای شعاعی را می پذیرد و در جهت محوری حرکت می کند. به این ترتیب می توان تغییرات طول ناشی از انبساط حرارتی یا تلرانس های ساخت را جبران کرد. در این مورد، عمدتاً از یاتاقان های قابل جداسازی استفاده می شود که امکان جابجایی محوری، یاتاقان های غلتکی سوزنی یا استوانه ای را فراهم می کند.

در اینجا، نیروی شعاعی بین هر دو یاتاقان تقسیم می شود، مانند یاتاقان هایی که دارای یک یاتاقان ثابت هستند. با این حال، هر دو بلبرینگ نیروهای محوری را در یک جهت جذب می کنند. در این چیدمان بین بلبرینگ شناور و ثابت تمایز قائل می شود.

یک مجموعه بلبرینگ را با در نظر گرفتن ویژگی های عناصر نگهدارنده و سازه های اطراف آن و همچنین الزامات استحکام انتخاب کنید. همچنین عوامل نصب مانند فاصله ها و قطعات اضافی مورد نیاز برای نصب را در نظر بگیرید. در بیشتر موارد، محفظه بار را از طریق تکیه گاه و سطح تماس به ساختار نصب منتقل می کند و پیچ و مهره های نصب فقط بست و ثابت می کنند. اگر باری از محفظه به بست ها منتقل می شود، اندازه آنها، پیکربندی سوراخ نصب، روش نصب، استحکام محفظه و سایر پارامترهایی که بر ظرفیت بار سازه به عنوان یک کل تأثیر می گذارد، به دقت در نظر بگیرید.

مزیت این آرایش این است که به ویژه مولد است و زمانی استفاده می شود که هدایت محوری دقیق مورد نیاز نباشد. برای این چیدمان، از دو یاتاقان خود نگهدار استفاده می شود، مانند یک بلبرینگ شیاردار، که سپس به صورت آینه مانند ثابت می شوند، به طوری که هر دو یاتاقان اجازه تولید مثل محوری را می دهند، که قبلاً به معنای سازنده در یکی تعریف شده بود. جهت. این با یک شکاف در حلقه نقطهدار به دست میآید.

پس از تنظیم، مهره تنظیم باید با بست های مناسب محکم شود. پیش کشنده اغلب در یاتاقان های چرخ یا تکیه گاه های دوک ماشین ابزار استفاده می شود. در پشت این لینک جدولی از موتورهای ذخیره سازی احتمالی و وظایف آنها وجود دارد.

همچنین استحکام مواد بدنه و پیکربندی آن را در نظر بگیرید. یک مجموعه ثابت یاتاقان با محفظه چدن خاکستری تقویت شده با دیواره ضخیم می تواند با وجود استحکام کششی بالاتر فولاد از بدنه فولادی سبک تر قوی تر باشد.

ابعاد یاتاقان های نورد در مرحله اول چیدمان (طراحی طرح) صرفاً نشانگر - در عرض اختصاص داده شده است. AT= 18 ... 27 میلی متر، با توجه به قطر حلقه های بیرونی دی=70..120 میلی متر. مقادیر کوچکتر برای شفت های ورودی توصیه می شود. بزرگ - برای شفت های خروجی گیربکس های متوسط همه منظوره (اوه£ 350 میلی متر). برای شفت های میانی، می توانید مقادیر متوسط را بگیرید.

هنگام نصب یاتاقان های غلتشی، مهم است که مسیرهای مسابقه را در محفظه و روی شفت ثابت کنید. تردمیل ها نباید در طول کار در جهت محوری بچرخند یا بلغزند. برای این منظور تناسب مناسبی انتخاب می شود. فیلدهای تحمل استفاده شده روی نمودار نمایش داده می شوند.

دستگاه های روکش و انتقال بین شفت و سوراخ یاتاقان یا محفظه و حلقه بیرونی به طور موثری از چرخش مسیرهای مسابقه به دلیل فشار محیطی حاصله جلوگیری می کند. یاتاقان را می توان با پیش تنیدگی محوری بست.

قبل از قرار دادن بلبرینگ ها در مورد روغن کاری آنها تصمیم گیری می شود. سیستم روغن کاری بسته به سرعت چرخش دنده های کم سرعت انتخاب می شود. اگر سرعت کم باشد ( v£ 2 متر بر ثانیه)، روش پاشش ممکن است روغن کاری بلبرینگ ها را تامین نکند و سپس روانکاری جداگانه (با روغن های پلاستیکی) برای یاتاقان ها در نظر گرفته شده است.

برای طراحی بیشتر، لازم است نوع و ابعاد بلبرینگ با توجه به بارهای درک شده و قطر شفت انتخاب شود. در زیر انواع متداول ترین بلبرینگ ها را مشاهده می کنید.

هنگام انتخاب تناسب و نوع نصب یاتاقان باید در نظر داشت که هوای بلبرینگ کاهش یافته و ممکن است سایش افزایش یابد یا عمر بلبرینگ کاهش یابد. بنابراین، تناسب انتخاب شده و یاتاقان مورد استفاده به یکدیگر وابسته هستند و می توان به سادگی با مشورت سازنده یا دستورالعمل های نصب آن را روشن کرد.

انواع و موارد استفاده از یاتاقان های نورد

استفاده از بلبرینگ های شیاردار به این دلیل مطلوب است که علاوه بر دقت کار بالا و ابعاد مناسب نصب آن ها، می توان آنها را با قیمت های بسیار پایین تهیه کرد.

بلبرینگ شیار عمیق تک ردیفه

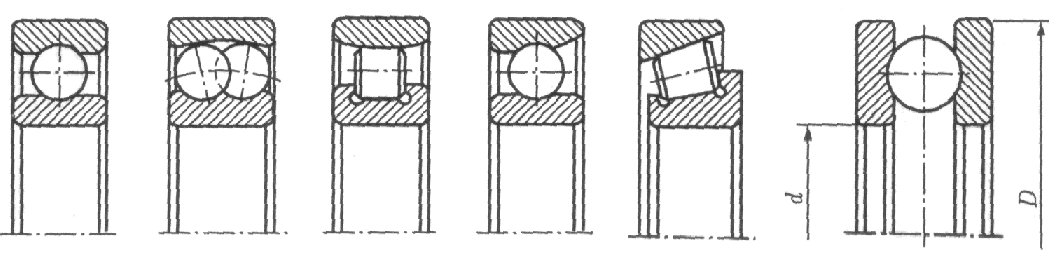

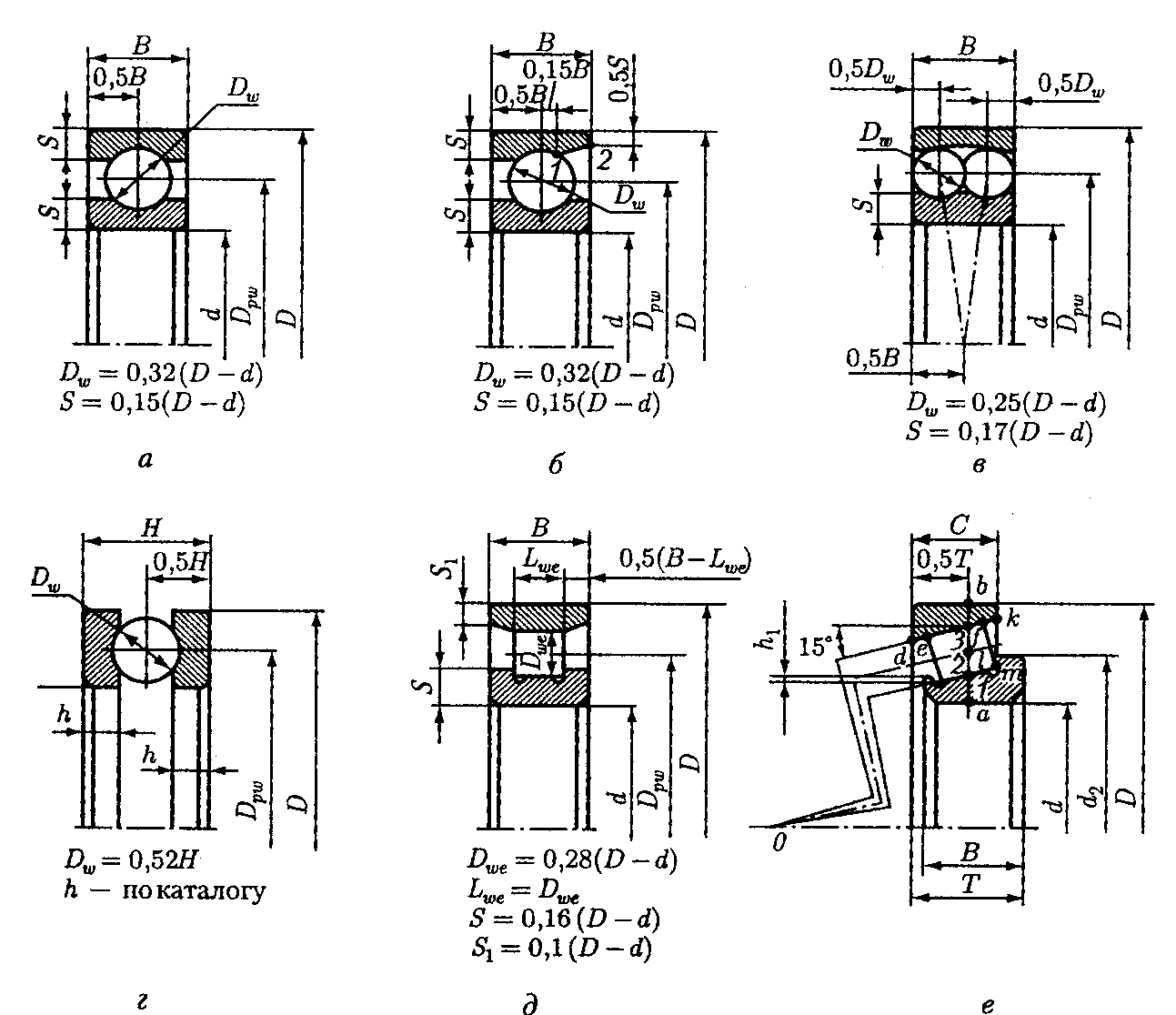

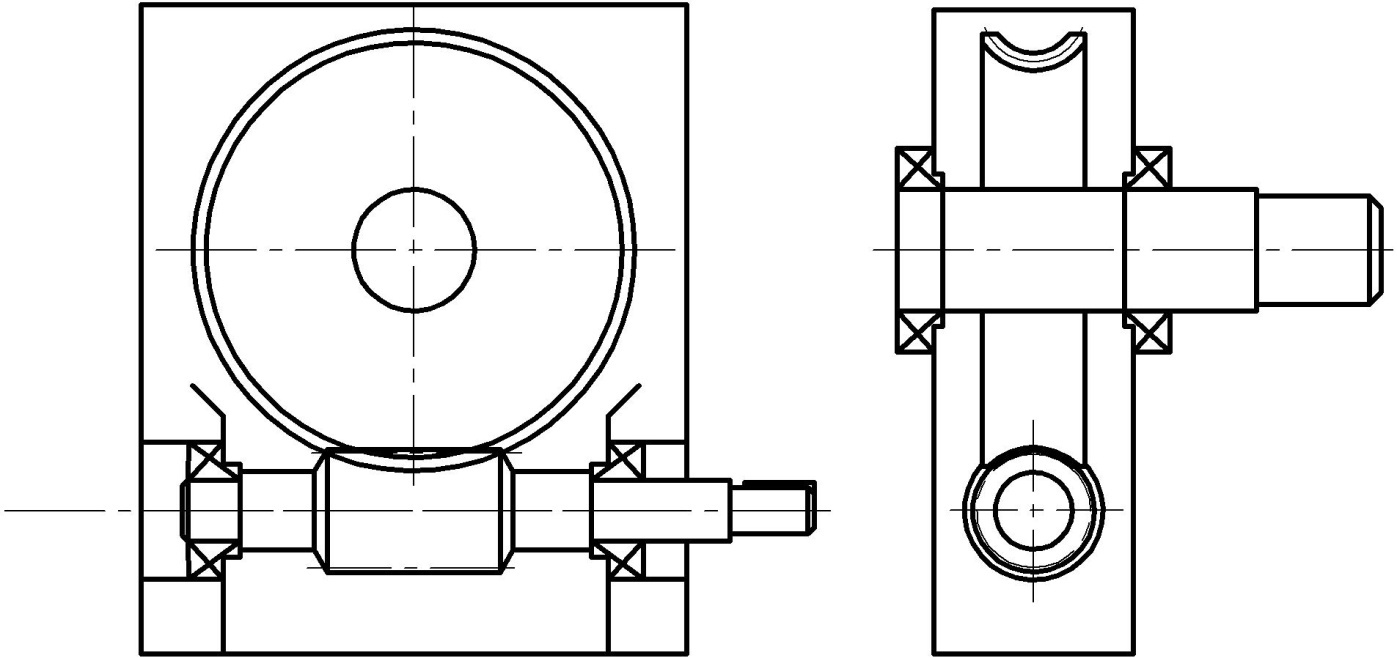

بلبرینگ شیبدار تک ردیفه. توجه داشته باشید. . بلبرینگهای زاویهدار تک ردیفه دارای یک شانه کشیده در حلقه داخلی و خارجی هستند و در اکثر موارد قابل جداسازی نیستند. به خاطر اینکه بیشترعناصر غلتشی و پشتیبانی بیشتر از شانه، این بلبرینگ اجازه می دهد تا نیروهای محوری بیشتری نسبت به بلبرینگ های شیاردار جذب شوند.روی انجیر 1.7 انواع بلبرینگ ها را نشان می دهد: آ- توپ شعاعی؛ ب- توپ دو ردیف کروی؛ که در- غلتکی شعاعی؛ جی- رانش شعاعی توپ؛ د- رانش شعاعی غلتکی؛ ه- رانش توپ در زیر ابعاد اصلی بلبرینگ ها آورده شده است.

انتخاب نوع بلبرینگ بستگی به نوع گیربکس دارد. برای پشتیبانی از محورهای گیربکس با چرخ دنده های خار، بیشتر از بلبرینگ ها استفاده می شود (شکل 1.7، آ) سری نور. اگر در محاسبات بعدی، ظرفیت بار بلبرینگ ناکافی باشد، از یاتاقان های سری بعدی با ظرفیت بار بالاتر استفاده می شود.

بلبرینگ تماس زاویه ای دو ردیفه

بلبرینگ های شیار عمیق یاتاقان های قابل جدا شدنی هستند که حلقه بیرونی قابل جدا شدن شانه ای است به طوری که فقط می توانند نیروهای محوری را در یک جهت جذب کنند. این یاتاقان ها برای دریافت نیروهای شعاعی یا محوری بالا مناسب نیستند و فقط تا قطر سوراخ 30 میلی متر استاندارد شده اند.

رولبرینگ استوانه ای

استفاده: بلبرینگ های کم بار، در ابزار دقیق، لوازم خانگییا ماشین های الکتریکی کوچک به دلیل همپوشانی خطی عناصر نورد آجدار در حلقه داخلی و خارجی، آنها قادر به جذب نیروهای شعاعی بسیار بالاتر از بلبرینگهمان اندازه. نقطه ضعف این است که آنها نمی توانند یا فقط کمی قادر به جذب نیروهای محوری هستند و به موقعیت های یاتاقان دقیق تراز شده نیاز دارند. رولبرینگهای استوانهای بهعنوان یاتاقانهای معمولی بدون قفس در دسترس هستند و در نتیجه ظرفیت بار شعاعی بالاتری دارند یا یاتاقانهایی با یاتاقانهایی با سرعتهای قابل دستیابی بالاتر به دلیل اصطکاک کمتر. کاربرد: در گیربکس ها، موتورهای الکتریکی، برای یاتاقان های محوری وسایل نقلیه ریلی و به عنوان یاتاقان های شل. به غیر از بلبرینگ سوزنی ترکیبی، آنها فقط می توانند نیروهای شعاعی را منتقل کنند، اما این مزیت را دارند که نسبت به سایر یاتاقان ها بسیار کوچکتر و مقاوم تر در برابر ضربه هستند. کاربرد: یاتاقانهای شفت چرخدندههای کرمی و مخروطی، شفتهای دوک ماشین ابزار.

بلبرینگ رانش

بلبرینگ های محوری دو طرفه متشکل از دو دیسک محفظه بیرونی و یک دیسک محور مرکزی است که بین آن دو رینگ ساچمه ای مجزا کار می کنند. به دلیل چیدمان عناصر نورد و سطوح در حال اجرا، این یاتاقان های غلتشی برای سرعت های چرخشی بالا مناسب نیستند، زیرا نیروهای گریز از مرکز بر رفتار بلبرینگ تأثیر منفی می گذارد.غلتک هیبریدی، غلتک سرامیکی

- به عنوان مثال، برای سیستم های نوار نقاله و ماشین های کشاورزی.

- کاربرد: برای حرکات با سرعت کم تا متوسط و آونگ.

- به طور کلی، در مورد محل نصب محدود شعاعی.

- این بلبرینگ می تواند تحت بارهای شعاعی و محوری بالایی قرار گیرد.

- به دلیل حلقه بیرونی قابل جابجایی، نصب و جدا کردن این بلبرینگ آسان است.

- توجه داشته باشید که فاصله بلبرینگ باید در این مدت تنظیم شود.

- عناصر نورد از بین این دو دیسک عبور می کنند.

- این بلبرینگ فقط می تواند نیروهای محوری را جذب کند، اما هیچ نیروی شعاعی ندارد.

در چرخ دنده های مارپیچ با چرخ دنده های مارپیچ، توپ بلبرینگ تماس زاویه ای(شکل 1.7، جی، و برای بارهای بزرگ و اندازه های گیربکس - غلتک مخروطی (شکل 1.7، د).

چرخ دنده های اریب و حلزونی باید به دقت ثابت شوند. بنابراین، در انتقال قدرت، از یاتاقان های غلتکی مخروطی برای پشتیبانی از محور چرخ های مخروطی و کرم استفاده می شود. بلبرینگ های سری سبک نیز در ابتدا در اینجا انتخاب می شوند. در یاتاقان های حلزونی در چرخ دنده های حلزونی قدرتی به دلیل بارهای قدرت زیاد از تماس زاویه ای ساچمه ای و یاتاقان های مخروطی غلتکی استفاده می شود.

انسان ها از یاتاقان های هیبریدی در سرعت های بالا استفاده می کنند زیرا جرم کمتر عناصر نورد می تواند نیروهای گریز از مرکز را حتی در شرایط سخت روانکاری به حداقل برساند. اگر بلبرینگ در معرض دماهای بالا، خوردگی احتمالی یا سایش سنگین قرار گیرد، می توان از یاتاقان های کاملاً سرامیکی استفاده کرد.

نمونه های کاربردی برای یاتاقان های غلتشی

برای کاهش سایش یاتاقان، آن را با یک محیط مناسب روغن کاری می کنند. روغن کاری از تماس مستقیم بین آج و عناصر نورد جلوگیری می کند و در نتیجه اصطکاک را کاهش می دهد. همچنین وظیفه محافظت از یاتاقان در برابر خوردگی را بر عهده دارد. 3 نوع روش روانکاری وجود دارد.

برای تکیه گاه شفت های شناور چرخ دنده های شاه ماهی، یاتاقان های شعاعی با غلتک های استوانه ای کوتاه استفاده می شود (شکل 1.7، که در).

گریس روانکاری ساده ترین و مقرون به صرفه ترین روش برای روغن کاری بلبرینگ ها است و در محدوده سرعت بالا نیز قابل استفاده است. روان کننده مورد استفاده به دمای عملیاتی یاتاقان و تأثیرات محیطی مانند خطر ورود آب به محل ذخیره بستگی دارد. یاتاقان هایی وجود دارند که عمر روان کننده از عمر مورد انتظار یک یاتاقان نورد بیشتر است. این بلبرینگ ها پس از پر شدن توسط سازنده با دیسک های آب بندی آب بندی می شوند.

راه حل ساختاری ساده و مقرون به صرفه آب بندی در برابر نفوذ خاک گریس یکبار مصرف را می توان در صورت پر سر و صدا خیس کرد. گریس بیش از حد در یاتاقان اصطکاک را افزایش می دهد، گاز احتمالی در انبار بدون حذف گرما از انبار خارج نمی شود. گزینه های مختلفی برای روانکاری روغن وجود دارد که می توان آنها را با توجه به سرعت کارکرد، دما و بار تنظیم کرد. به طور کلی، زمانی اعمال می شود که این معیارها دیگر اجازه روغن کاری گریس یا اجزای مجاور مانند چرخ دنده ها را نمی دهند.

a B C D E F

ابعاد انواع اصلی بلبرینگ

برنج. 1.7. انواع بلبرینگ و ابعاد آنها.

بلبرینگ های کروی دو ردیفه (شکل 1.7، ب) برای ناهماهنگی های بزرگ یا شفت های بلند استفاده می شود. بلبرینگ های تراست(شکل 1.7، ه) برای بارهای محوری قابل توجه استفاده می شود.

طراحی مجموعه های بلبرینگ باید راه هایی برای تثبیت موقعیت شفت از جابجایی های محوری ارائه دهد. برای این منظور از دو نوع تکیه گاه استفاده می شود: تثبیتو شناور. در تثبیت بلبرینگ، حرکت محوری شفت در یک یا هر دو جهت محدود است. در یاتاقان های شناور حرکت محوری شفت در هر جهتی محدود نمی شود. بلبرینگ ثابت نیروهای شعاعی و محوری را درک می کند و یاتاقان شناور - فقط شعاعی. شناورتکیه گاه ها اغلب در چرخ دنده های حلزونی استفاده می شوند (شکل 2.13)

شکل های 1.8 - 1.12 طرح طرح دوم گیربکس های مختلف را نشان می دهد.

شکل 1.8. مرحله دوم طرح طرح گیربکس تک مرحله ای استوانه ای و اریب

شکل 1.9. مرحله دوم طرح مفهومی گیربکس حلزونی تک مرحله ای با کرم پایین

برنج. 1.10. مرحله دوم چیدمان گیربکس دو مرحله ای اسپور

با یک مرحله دوشاخه ای با سرعت بالا (یا کم سرعت) (شکل 1.11)، چرخ ها به طور متقارن نسبت به تکیه گاه ها قرار می گیرند، که منجر به غلظت بار کمتر در طول دندان ها نسبت به استفاده از یک مستقر معمولی می شود. . این امر باعث می شود که شفت های سخت تری در مورد مورد نظر وجود داشته باشد.

طرح کواکسیال (شکل 1.12) به شما امکان می دهد ابعاد کوچکتری در طول داشته باشید: این مزیت اصلی آن است. در گیربکس های کواکسیال، مرحله پرسرعت معمولاً کم بار است، زیرا نیروهای ناشی از درگیری چرخ های مرحله کم سرعت بسیار بیشتر از مرحله سرعت بالا است و فواصل مرکزی مراحل باید برابر باشد. یکسان ( یک wB = یک wT). این شرایط یکی از معایب اصلی گیربکس های کواکسیال است.