Кои търкалящи лагери изискват регулиране на аксиалната хлабина. Ориентация на опорния лагер

Характеристики на монтаж на търкалящи лагери

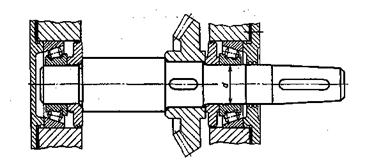

1. Радиални ролкови лагери с един подвижен пръстен без фланци се монтират отделно - подвижен пръстен и пръстен в комплект с ролки. Ако има лагери от този тип на вала и в двата лагера, е необходима допълнителна опора (аксиален лагер) за фиксиране на вала в аксиална посока. Ако има една яка на подвижния пръстен, за да се фиксира валът в двете посоки, ролковите лагери се поставят един срещу друг, т.е. с мъниста в различни посоки.

2. На шийката на вала се монтира иглен лагер без пръстени (т.е. комплект игли), предварително намазан с грес, след което се поставя корпусът. При монтиране на иглен лагер без вътрешен пръстен, първо, греста се напълва във външния пръстен, в него се монтират игли, вътре се вкарва монтажна втулка с диаметър 0,1-0,2 mm по-малък от диаметъра на вала, след това в тази форма довежда се до края на вала и се натиска с втулки на вала.

3. Лагерите, монтирани на вал върху разделена адаптерна втулка, се фиксират чрез затягане на гайката. Степента на затягане, за да се избегне прищипване на търкалящите се тела поради деформация на вътрешния пръстен, се проверява чрез свободно въртене на външния пръстен на ръка.

4. Единичните опорни лагери се монтират по следния начин: пръстен с по-малък вътрешен диаметър се монтира на вала, а с по-голям - в корпуса. При двоен опорен лагер междинният пръстен с по-малък вътрешен диаметър е монтиран на вала, а страничните пръстени с по-голям вътрешен диаметър са монтирани в корпуса. При инсталиране опорни лагериразстоянието между външния диаметър на пръстените и корпуса, за да се осигури самонастройване на лагера, трябва да бъде от 0,5 до 1 mm.

5. Ъгловите контактни лагери с подвижен външен пръстен са монтирани отделно: в корпуса - външният пръстен, на вала - вътрешният пръстен с търкалящи се тела и клетка.

6. Ъгловите лагери са поставени по двойки един към друг, за да възприемат аксиалното натоварване в двете посоки.

Аксиални хлабини в опорни лагери:

|

Серия лагери |

Допустими хлабини (µm) с диаметър на вала (mm) |

|||

|

до 30 |

30 до 50 |

от 50 до 80 |

от 80 до 120 |

|

|

Светлина |

30-80 |

40-100 |

50-120 |

60-150 |

|

Средни и тежки |

50-110 |

60-120 |

70-140 |

100-180 |

Предварителното натоварване в лагерите се създава, за да се елиминира радиалното и аксиалното биене на възела (например шпиндела), за да се подобри точността и устойчивостта на вибрации по следните начини:

1. монтиране на дистанционер с необходимата дебелина между вътрешните (или външните) пръстени на два ъглови контактни сачмени лагера, последвано от затягане на външните (или вътрешните) пръстени, докато пролуката между тях изчезне;

2. използването на двойни ъглови контактни сачмени лагери, при които едната двойка пръстени е в контакт, а между другата двойка пръстени има хлабина, като тези пръстени се затягат, докато хлабината изчезне;

3. монтаж между външните и вътрешните пръстени на двойка сачмени лагери на две втулки или гарнитури с различна височина и последващо затягане на пръстените до пробиване на хлабината;

4. чрез натискане върху външния пръстен на лагера, докато вътрешният пръстен е неподвижен с помощта на спирални или Belleville пружини.

Размерът на предварителното натоварване в лагерите се контролира от момента на съпротивление при завъртане на вала; моментът може да се намери като произведение на силата, приложена към динамометъра, фиксиран в края на въжето, навито около вала, с половината от диаметъра на вала.

Регулиране на аксиалната хлабина (аксиална "игра") ъглови контактни лагеринеобходими за техните правилна работасе извършват по следните начини:

1. Чрез промяна на дебелината на уплътнението или комплекта уплътнения между капака, притискащ външния пръстен на лагера и корпуса. Дебелината на уплътнението се определя чрез затягане на винтовете на капака без уплътнение, докато се получи необходимата "хлабина" в опорите, измерена с индикатор, прикрепен към края на вала или част, засадена върху него. С помощта на щуп или оловна жица измерете разстоянието между капака и тялото, според което се избира уплътнение или комплект уплътнения с необходимата дебелина. Винтовете на капака могат да бъдат затегнати до пълен избор на хлабини на лагера и тогава желаната дебелина на уплътнението ще бъде равна на сумата от хлабината между капака и корпуса и необходимата хлабина в лагера. Подложката може също да бъде разположена между капака и външния пръстен на лагера.

2. Чрез преместване на външната обвивка на лагера с фиксиращ винт, завинтен в капака през междинната шайба. Първо, с изключена контрагайка, винтът се затяга до отказ, след което се завива с необходимата част от оборота, в зависимост от необходимата хлабина и стъпка на резбата, и се заключва със контрагайка.

3. Чрез преместване на външния пръстен на лагера с регулираща гайка, завинтена в корпуса. Първо, гайката, освободена от запушалката, се затяга до отказ и след това леко се развива, докато се създаде желаната хлабина в лагера и се заключи.

4. Чрез преместване на вътрешния пръстен на лагера с гайка или винтове и шайби. След достигане на желаната хлабина в лагера, гайката или винтовете се заключват с деформируеми шайби.

5. Деформиране на вътрешния пръстен на лагера, който има конусен отвор, чрез преместване с гайка по конуса на вала

Аксиалната хлабина на опорните лагери се регулира чрез изместване на пръстена, разположен в корпуса, с помощта на уплътнения и други методи, описани по-горе.

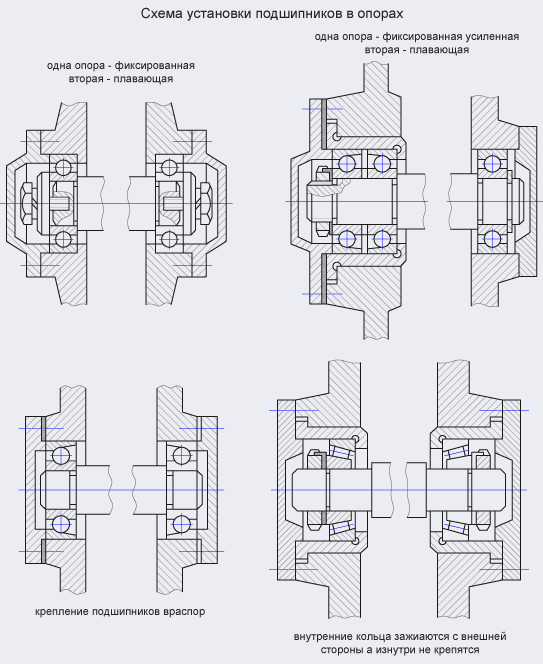

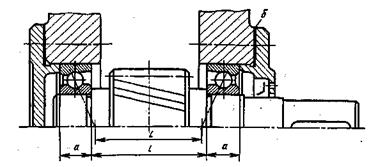

Схеми за монтаж на лагери в опори.

1. Едната опора е аксиално фиксирана, а другата е плаваща. Аксиалното натоварване, действащо върху вала, се поема само от неподвижната опора. Плаваща опора обикновено се изпълнява с по-ниско радиално натоварване. При неподвижен лагер вътрешният пръстен на лагера от едната страна опира в рамото на вала, а от другата страна е захванат с гайка, разцепен пружинен пръстен, втулка и шайба. От една страна външният пръстен опира в рамото на тялото или стъклото, а от друга страна е притиснат от капак, разцепен пружинен пръстен и гайка с външна резба.

При значителни аксиални натоварвания на вала, неподвижната опора се състои от два ъглови контактни лагера. При плаващ лагер вътрешният пръстен на лагера е фиксиран по същия начин, както при неподвижен лагер, а външният пръстен може да се движи свободно в аксиална посока в отвора на корпуса или в втулката.

Тази схема ви позволява да осигурите всяко разстояние между опорите, да компенсирате неточностите при производството на монтажни части по дължината и термичното удължение на вала. Обикновено се използва за големи разстояния между опорите.

2. Изненадващо закрепване на лагери. Вътрешните пръстени на двата лагера лежат в раменете на вала, но не са закрепени от другата страна. Външните пръстени са разположени в гладки (без рамена) отвори на тялото и се притискат само отвън с капак или гайка с външна резба. Разстоянието между опорите в тази схема е ограничено и обикновено не надвишава 6-8 диаметъра на опорите. За да се предотврати блокиране на лагерите по време на нагряване и удължаване на вала, трябва да се осигури подходящо разстояние по време на монтажа.

Аксиални хлабини в ъглови контактни лагери

|

Тип лагер |

Интервал на вътрешните диаметри |

Монтаж с един лагер в неподвижни и плаващи лагери |

Монтаж от един лагер в двата лагера |

|

|

Възможно най-голямото разстояние между опорите |

Допустими граници на аксиалната "игра", микрони |

|||

|

топка, |

10-30 |

20-40 |

8 опори |

30-60 |

|

Топка, контактен ъгъл α=26-36° |

10-30 |

20-30 |

||

|

конична ролка, |

10-30 |

20-30 |

12 опори |

20-80 |

|

конична ролка, |

10-30 |

20-40 |

||

Разновидност на тази схема е дизайнът, при който вътрешните пръстени са захванати отвън, но не са закрепени отвътре. Външните пръстени са срещу вътрев раменете на стъклото или тялото и не са прикрепени отвън. Конструкцията за регулиране на хлабината на вътрешния пръстен елиминира риска от прищипване на търкалящите се елементи, дори при дълги валове.

Всеки от лагерите при внезапно закрепване на лагерите възприема аксиалното натоварване само в една посока. По тази схема са монтирани всички ъглови контактни лагери, както и радиални сачмени и ролкови лагери с две яки на външните и една на вътрешните пръстени.

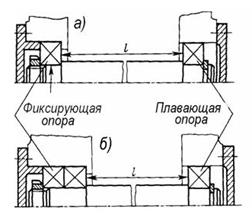

За да се предотврати задръстване на търкалящи елементи, причинено от термично удължение на вала или неточност при производството на части от лагерния възел, се използват две основни схеми за монтаж на лагери:

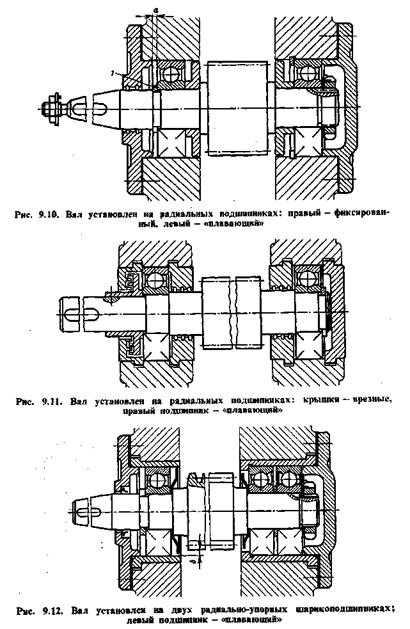

1) с фиксирана и плаваща опора (фиг. 9.9 - 9.13);

2) с фиксация от изненада.

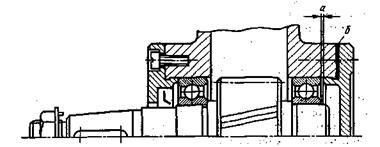

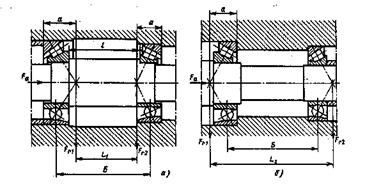

Съгласно схема 1 в една опора е монтиран лагер, фиксиращ положението на вала спрямо корпуса в двете посоки; той е неподвижно фиксиран в аксиална посока както върху вала, така и в отвора на корпуса (виж фиг. 9.9). поддържа НО -Поправяне; тя възприема радиално и двустранно ...

аксиални натоварвания. втори вътрешен пръстен на лагера бтвърдо (с помощта на разделен пръстен) е монтиран на вала в аксиална посока; външният пръстен може да се движи свободно по оста на стъклото (опора Б -плаващ). За свободното движение на външния пръстен на лагера в чашата е необходимо да се зададе подходящо прилягане с междина, както и да се осигури подходяща междина. (а).

Като плаваща опора (Б)изберете този, който възприема по-малко радиално натоварване (фиг. 9.10, 9.11). При значителни разстояния между опорите, за да се увеличи твърдостта на фиксиращата опора, често се монтират два едноредови сачмени лагера с ъглов контакт (фиг. 9.12) или два конусни ролкови лагера (фиг. 9.13). Такава инсталация е характерна за червячните редуктори (за червячния вал).

Ориз. 9.9. Валът е монтиран на радиални лагери; дясно - фиксирано,

ляво - "плаващ"

Ориз. 9.13. Червячният вал е монтиран на два конусни ролкови лагера;

десен лагер - "плаващ" (радиален едноредов)

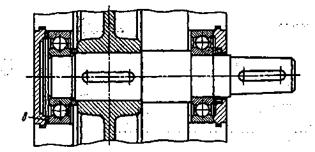

В агрегати, проектирани по схема 2, външните пръстени на лагерите лежат в краищата на капаците, а краищата на вътрешните пръстени лежат в рамената на вала (фиг. 9.14, 9.15, 9.16).

За да се избегне прищипване на търкалящите се тела от температурни деформации, е предвидена междина ( а), превишаващо термичното удължение

![]()

където a = 12×10 -6 - коефициент на линейно разширение на стомана 1/°C; T 0 - начална температура на вала и корпуса, o С: T 1 - работна температура на вала и корпуса, °C; л- разстояние между опорите, mm.

За радиални сачмени лагери с нормален вал и околен святприемам а " 0,24¸0,5 мм. Регулирайте хлабината с подложки б)между крайните повърхности на корпуса и капаците (фиг. 9.14). Схема 2 има редица предимства: тялото може да бъде направено с проходен отвор от една инсталация, без рамене, ръкави и первази, което осигурява по-голяма точност на седалките; броят на частите в монтажа е намален; удобна инсталация и настройка на устройството. Трябва да се отбележат и недостатъците на тази схема: необходимостта от задаване на по-строги допуски за линейните размери, възможността за прищипване на търкалящите се елементи при големи температурни деформации.

При възлите на фиг. 9.15, 9.16 лагерите са фиксирани с вградени капаци; необходимо разрешение арегулируем с компенсиращ пръстен b.

Ориз. 9.14. Пиньонен вал, монтиран на радиални лагери (vspor)

Ориз. 9.15. Валът е монтиран на радиални лагери; вдлъбнати капаци

Ориз. 9.16. Междинният вал на скоростната кутия е монтиран върху сачмени лагери с дълбок канал; вдлъбнати капаци

Ориз. 9.17. Пиньонният вал е монтиран на ъглови контактни сачмени лагери (vspor)

Ориз. 9.18. Валът на конусната предавка е монтиран върху конусни ролкови лагери, поставени под различни ъгли.

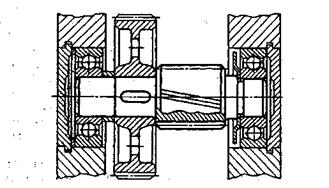

Схема 2 - с аксиално разположени лагери - трябва да се използва за относително къси валове, като се използват сачмени или ролкови лагери с ъглов контакт (регулируеми). Такива лагери (без предварително натоварване) позволяват регулиране на аксиалните хлабини в необходимите граници по време на монтажа и по време на работа. Термичните удължения на вала не трябва да избират напълно аксиалните хлабини. Дизайнът на такива опори е показан на фиг. 9.17, 9.18, 9.19. При възлите на фиг. 9.17, 9.18 аксиалната хлабина се регулира с комплект метални подложки bДебелина 0,05-0,5 мм, монтирана между корпус (стъкло) и капак.

Регулиране на аксиалната хлабина в монтажа фиг. 9.19, извършено от винт 1 , заключваща шайба 2 и спрете шайбата 3.

Лагерните възли с ъглови контактни лагери, поставени на разстояние, се препоръчват да се използват със съотношение л/д= 6¸8 (фиг. 9.18, 9.19). Твърдостта на опорите с ъглови контактни лагери до голяма степен зависи от схемата на тяхното монтиране във възела.

На фиг. 9.20 показва две схеми за монтиране на ъглови контактни лагери, доставени внезапно и опънати. Със същия размер бразмер на основата L2много по-голям Ледин . На фиг. 9.21 показва сглобката на входящия вал и зъбното колело на конусната предавка: лагерите са опънати. Чрез увеличаване на основния размер Лосигурява по-голяма твърдост на възела. Приблизително може да се вземе Л / л= 2¸Z.

![]()

Ориз. 9.19. Валът е монтиран на конусни ролкови лагери; вдлъбнати капаци

Ориз. 9.20. Монтаж на два доставени ъглови контактни лагера:

а- от изненада, b- разтегнат

![]()

Ориз. 9.21. Пиньонен вал върху конусни ролкови лагери, опънат

| Други статии: | ||

| Присъствието на NTN-SNR и успехът на неговите продукти на индустриалните пазари | ||

| образование | ||

| Podshipnik.ru рецензии | ||

| NTN-SNR каталози | ||

| СВОБОДНИ МЕСТА |

||

| какви лагери ползваш |

Монтаж на лагери

За да подготвите лагерите за монтаж, проверете предварително надписите върху опаковката и самите лагери.

Разопаковайте лагерите непосредствено преди да започнете работа с тях.

Лагерите се преконсервират в съответствие с действащите инструкции за съхранение, преконсервация на лагери и техните части и манипулиране с тях. По правило лагерите се разконсервират на горещо (80-90 °С)минерално масло, измито обилно 6-8% маслен разтвор,в бензин или горещ (75-85°С)антикорозионни водни разтвори, например следните състави (в%):

|

Решение N1 |

Разтвор N2 |

|

|

Триетаноламин |

||

|

натриев нитрит |

||

|

Омокрящ агент OP |

||

|

Почивка |

Почивка |

Не се препоръчва да съхранявате неконсервирани лагери повече от два часа без антикорозионна защита.

След разконсервиране потребителят на лагери трябва да осигури тяхната защита срещу корозия по време на контрола, монтажа, монтажа и съхранението на продуктите в съответствие със съответните вътрешни инструкции.

Преди монтаж лагерът трябва да бъде проверен за съответствие външен вид, лекота на въртене, хлабини към изискванията на нормативната и техническата документация.

Визуално лагерите с отворен тип трябва да се проверяват за прорези, следи от замърсяване, корозия, пълен комплект нитове, тяхната плътност или други свързващи елементи, пълен комплект търкалящи се елементи и повреда на клетката.

За уплътнени лагери уплътненията или щитовете трябва да се проверят за повреди.

За проверка на радиалната хлабина един от лагерните пръстени се фиксира с хоризонтална ос и хлабината се определя с помощта на индикатор, изместващ свободния пръстен под действието на измервателната сила в радиална посока до две диаметрално противоположни позиции. Разликата в показанията на инструмента съответства на стойността на радиалния просвет. Правят се три измервания чрез завъртане на свободния пръстен начална позицияносещи оси. По същия начин се измерва аксиалната хлабина, но с оста на лагера във вертикално положение. При фиксиране на един от пръстените, другият се измества в аксиална посока до две крайни позиции под действието на измервателната сила и се записва разликата в показанията на индикатора. Радиалните хлабини в радиалните двуредови сферични ролкови лагери и цилиндричните ролкови лагери без ребра на външните пръстени с диаметър на отвора над 60 mm могат да бъдат измерени с щуп.

Непосредствено преди монтажа е необходимо да се проверят монтажните повърхности на корпусите (отвори и краища) и валовете (седалкови повърхности и краища) за липса на прорези, драскотини, дълбоки следи от обработка, корозия, неравности и замърсявания.

Валовете, особено със съотношения на дължина и най-голям диаметър над 8, трябва да се проверяват за изправеност на оста (без огъване). Препоръчително е да проверите кога валът се върти в центровете с помощта на циферблатни индикатори. Увеличаването на ексцентричността от ръба към средата показва кривината на вала.

Необходимо е да се провери несъответствието на всички монтажни повърхности, разположени на една и съща ос, за съответствие със стандартите, посочени в техническата документация.

Ако лагерите, които поддържат един вал, са монтирани в различни (отделни) корпуси, подравняването на корпусите в съответствие с изискванията на техническата документация трябва да се осигури с помощта на уплътнения или други средства.

Когато два лагера (радиални: сачмени, сферични ролкови и цилиндрични) са монтирани на една лагерна шийка, разликата в радиалните хлабини не трябва да надвишава 0,03 mm, а във вътрешния и външния диаметър на пръстените - не повече от половината от допустимото поле.

Повърхностите на валовете и корпусите, свързани с лагерите, трябва да бъдат старателно измити, избърсани, изсушени и смажени с тънък слой смазка или паста против раздразнение. Каналите за смазване не трябва да съдържат стружки и други замърсители и да се продухват със сгъстен въздух.

При монтиране на лагера притискащата сила трябва да се предава само през пресования пръстен - през вътрешния при монтаж на вала и през външния - в корпуса. Забранено е монтажът да се извършва по такъв начин, че силата да се предава от един пръстен на друг през търкалящите се тела. Ако лагерът е монтиран едновременно на вала и в корпуса, тогава силите се прехвърлят към краищата на двата пръстена.

Към сепаратора не трябва да се прилагат монтажни сили. Не можете да удряте директно върху пръстена. Разрешено е нанасянето на леки удари върху пръстена само през втулка от незакалена конструкционна стомана.

Когато монтирате лагери с цилиндричен отвор на вал с намеса, препоръчително е предварително да загреете лагера на индукционен нагревател.

Нагретият лагер се монтира на вала и се поставя на място с малко усилие. В този случай страната на лагера, върху която е поставен фабричният печат, трябва да е отвън.

За монтаж на лагери с големи размери най-подходящо е използването на хидравличен двигател, който осигурява най-високо качество на монтажа на лагера, липса на повреди на монтажните повърхности и висока производителност. Този метод е особено подходящ за монтиране на лагери с вътрешен конусен отвор с диаметър над 120-150 mm.

При монтиране на лагер в корпус с натягане се препоръчва предварително охлаждане на лагера с течен азот (-160 °C) или сух лед преди монтиране или загряване на корпуса.

Най-целесъобразни са начините на монтаж, при които се прилага едновременен и равномерен натиск по цялата обиколка на монтирания пръстен. При такива методи няма изкривяване на монтирания пръстен. За прилагане на такива методи се използват тръби, изработени от незакалена конструкционна стомана, чийто вътрешен диаметър е малко по-голям от диаметъра на отвора на пръстена, а външният е малко по-малък от външния диаметър на пръстена. В свободния край на тръбата трябва да се монтира тапа със сферична външна повърхност, към която се прилага сила по време на монтажа.

Силата по време на монтажа трябва да се създаде с помощта на механични или хидравлични преси и приспособления.

При липса на механични и хидравлични устройства и монтаж с малки намесващи лагери с малки размери е допустимо да се нанасят леки удари с чук през монтажна тръба с тапа.

При всеки метод на монтаж, особено при монтаж с чук, е необходимо внимателно да се следи осигуряването на равномерно, без изкривяване, аксиално движение на пръстена. Наличието на несъосност по време на монтажа води до образуване на набраздяване на опорната повърхност, неправилен монтаж на лагера, което води до намаляване на експлоатационния му живот, а в някои случаи и до разкъсване на монтирания пръстен.

Двуредна сферична топка и ролкови лагерис конусен отвор, те се монтират на цилиндричен вал с помощта на адаптерни и изтеглящи втулки, а на валове с конусна шийка - директно върху шийката на вала. Лагерите с диаметър на отвора до 70 mm и нормални предварителни натоварвания трябва да се монтират с помощта на монтажна втулка, завинтена към резбования край на вала. Притискащата част действа върху челната повърхност на адапторната втулка или директно върху челната повърхност на вътрешния пръстен (при монтаж без адаптер и изтеглящи втулки). Лагерите с диаметър на отвора над 70-100 mm трябва да се монтират с помощта на хидравлични методи. Тъй като вътрешният пръстен на лагера се деформира (разширява), докато адаптерната втулка се движи аксиално, радиален просветнамалява. Радиалната хлабина трябва да се провери с щуп. Допустимата минимална стойност на радиалната хлабина в милиметри след монтажа на възела за лагери, произведени с хлабини от нормалната група в съответствие с GOST 24810, може приблизително да се определи по формулата

където d е номиналният диаметър на отвора на лагера, mm.

Големи (с диаметър на отвора над 300 mm) сферични ролкови лагери, препоръчително е да се загреят до 60-70 ° C преди монтаж,

При монтиране на иглен лагер без клетка, последната игла трябва да влезе с хлабина, равна на 0,5 до 1 диаметър на иглата. Понякога, за да се изпълни това условие, се монтира последната игла с по-малък диаметър.

В процеса на монтиране на лагери (особено тези, които възприемат аксиални сили), където е възможно, като използвате щуп с дебелина 0,03 mm или повече, уверете се, че краищата на лагерните пръстени прилягат плътно и правилно към краищата на раменете . Противоположните краища на лагерите и краищата на частите, които ги притискат в аксиална посока, трябва да бъдат подложени на подобна проверка.

Необходимо е да се провери правилността на взаимното разположение на лагерите в опорите на един вал. Валът след монтажа трябва да се върти на ръка лесно, свободно и равномерно.

Аксиалната хлабина на ъгловите контактни и опорни лагери се задава чрез аксиално изместване на външните и вътрешните пръстени с помощта на уплътнения, гайки, дистанционни елементи. За да се провери аксиалната хлабина в сглобената единица, в края на изходния край се довежда измервателен връх на индикатор, монтиран на твърда стойка. Аксиалната хлабина се определя от разликата в показанията на индикатора в крайните аксиални позиции на вала. Валът се измества в аксиална посока, докато търкалящите елементи са в пълен контакт с търкалящата се повърхност на съответния външен пръстен.

За да се подобри точността на въртене, особено при високоскоростни агрегати, например машинни електрошпиндели, хлабините в ъгловите контактни лагери се избират чрез създаване на стабилно предварително натоварване на лагерите. Това се постига чрез прилагане на аксиална сила към въртящия се лагерен пръстен чрез калибрирана пружина. В този случай търкалящите се тела са прецизно фиксирани върху каналите.

За да се предотврати "захапването" на големи лагери по време на монтаж или по време на работа, преди да се монтират в разделени корпуси, е разрешено да се изстържат повърхностите на полуотворите в точките на разделяне. Пълнотата на прилягане на големи лагери към седалките в разделени корпуси се проверява с помощта на габарит и боя (отпечатъците от боя трябва да са най-малко 75% от общата площ за сядане). В разглобяеми корпуси, с помощта на сонда, също се проверява плътността и равномерността на прилягането на основата на капака (разстоянието не е повече от 0,03 -0,05 mm).

В сглобената единица е необходимо да се провери наличието на празнини между въртящи се и неподвижни части. Особено внимание трябва да се обърне на наличието на празнини между краищата на неподвижните части и краищата на сепараторите, които понякога излизат извън равнината на краищата на пръстените.

Трябва също така да проверите съвпадението на жлебовете за смазване в корпусите с отворите за смазване във външните пръстени на лагерите.

При лагери с цилиндрични ролки и без фланци след монтажа трябва да се провери относителното изместване на външния и вътрешния пръстен в аксиална посока. Не трябва да бъде повече от 0,5-1,5 mm за лагери с къси ролки и повече от 1-2 mm за лагери с дълги ролки (по-големи стойности са дадени за лагери с големи размери).

След приключване на монтажните операции и въвеждане на смазката, посочена в техническата документация, в лагерните възли, качеството на монтажа на лагера трябва да се провери чрез пробен пуск на монтажния възел при ниски скорости без натоварване. В същото време шумът от въртящите се лагери се слуша със стетоскоп или тръба. Правилно монтираните и добре смазани лагери произвеждат тих, непрекъснат и равномерен шум по време на работа. Свистящ шум показва недостатъчно смазване или триене между свързващите части на модула. Звънещият метален звук може да бъде причинен от твърде малка хлабина на лагера. Еднакъв вибриращ звук се причинява от чужди частици, навлизащи във външния пръстен. Шумът, който се появява от време на време при постоянна скорост, показва повреда на търкалящите се елементи. Шумът, който се появява при промяна на скоростта, може да бъде причинен от повреда на пръстените в резултат на монтаж или наличие на умора на търкалящи се повърхности. Възможно е чукане поради замърсяване на лагера. Неравномерно силен шум се създава от силно повредени лагери.

Схеми за монтаж на лагери

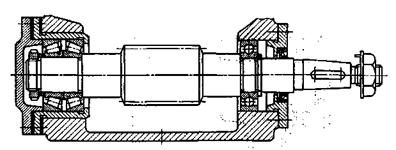

В повечето случаи валовете трябва да бъдат фиксирани в опори срещу аксиално движение. Според възможността за фиксиране на аксиалното положение на вала опорите се разделят фиксирани и плаващи .

В фиксираща основаограничено аксиално движение на вала в едната или в двете посоки. Възприема радиални и аксиални сили.

в плаваща опорааксиалното движение на вала във всяка посока не е ограничено. Възприема само радиална сила.

В диаграмите на фиг. 6 валът е фиксиран в една (вляво на фигурата) опора: в диаграмата на фиг. 6, а - с един лагер; в диаграмата на фиг. 6, b - два едноредови лагера. В плаващ лагер обикновено се използват радиални лагери. Тези схеми се прилагат на всяко разстояние лмежду опорите на вала. Чрез определянето на неподвижни и плаващи лагери те се стремят да осигурят приблизително еднакво натоварване на лагерите и най-ниски сили на триене в плаващия лагер.

Фиг.6. Схеми на монтаж на лагери Фиг.7. Схеми за монтаж на лагери

На диаграмите на фиг. 7 двете опори са фиксиращи.

Разграничете схемите "в безпорядък"(фиг. 7а). В разглежданата конструктивна схема всяка от опорите ограничава аксиалното движение на вала само в един посока. За да направите това, краищата на вътрешните пръстени на двата лагера се опират в краищата на рамената на вала (или в краищата на други части, разположени на вала). Външните краища на външните пръстени на лагерите се опират в краищата на лагерните капачки (или в краищата на други части, монтирани в отвора на лагерното гнездо на корпуса).

Диаграма за монтаж на вал "в безпорядък"структурно е най-простият. Прилага се широко за къси валове (л/д = 6…8).

За да се предотврати прищипване на вала в опорите, аксиална хлабина " а”, чиято стойност трябва да е малко по-голяма от очакваната термична деформация на лагерите и вала. От експлоатационния опит тази разлика е зададена в рамките на 0,2 ... 0,5 мм. Схема с фиксиращи лагери "в безпорядък"лесен за монтаж, но изисква строги допуски за линейните размери и е опасен поради възможно прищипване на търкалящите се тела по време на нагряване.

При монтажа на вала "разтегнат"(Фиг. 7, б) външният пръстен на лагера е монтиран с акцент върху задната част на рамото на частта на корпуса - стъклото. Допълнително закрепване на пръстена от противоположната страна не се извършва. Аксиален просвет " а» в лагерите се увеличава с повишаване на температурата на вала (вероятността от прищипване на лагерите намалява). Следователно разстоянието между лагерите може да се вземе малко по-голямо, а именно л/д= 8…10. По-дълги валове по схема "разтегнат"монтажът не се препоръчва поради възможността за аксиални хлабини, които са неприемливи за ъглови контактни лагери.

Има редица изисквания за монтажни инструменти и приспособления. Инструментът за монтаж и демонтаж трябва да бъде:

- надеждна и безпроблемна работа;

- не поврежда лагери и части от лагерния възел;

- доста прост, издръжлив и компактен;

- стабилен при работа и самозаключващ се в симетрично положение спрямо захващаната част;

- удобни в експлоатация;

- рентабилни и продуктивни;

- ако е възможно, адаптирани за монтиране на различни лагерни възли.

Инструментите с лошо качество са една от най-честите причини за повреда на лагера по време на фазата на монтаж. Можете да поверите избора и още повече доставката на инструмента само на специализирани технически служби, които имат практически опит в решаването на този проблем. BALTECH ще ви помогне да направите своя избор.

Основни правила и техники за монтаж

При монтиране на лагери силата на натискане трябва да се предава само през пресования пръстен - през вътрешната страна при монтаж на вала и през външния пръстен - в корпуса. Забранено е извършването на монтаж с прехвърляне на сила от един пръстен към друг през търкалящите се тела (фиг. 5). Когато монтирате лагери на вал или в корпус „на студено“, винаги трябва да използвате само комплекта BALTECH TOOLS.

Преди монтажа, опорните повърхности на лагера, корпуса и вала трябва да бъдат смажени с много тънък слой смазка. По-дебелият слой намалява триенето, улеснява монтажа, но втулката може да се разхлаби при премахване на гайката на крик-болта. Освен това, по време на работа, маслото постоянно се изстисква през тесни процепи и прилягането е отслабено. Когато този лагер бъде монтиран отново, той ще заеме нова позиция, което изисква повторно измерване на аксиалното изместване и радиалната хлабина.

На първо място се монтира лагерен пръстен с по-плътно прилягане. Не можете да удряте директно върху пръстена. Силата трябва да се предава чрез специална монтажна втулка (фиг. 6) или лека метална тръба (не се допуска изкривяване на пръстена). За лагери с малки размери, монтирани с малка намеса, по изключение се използват поансони и чукове. Поансонът трябва да бъде изработен от мек метал (мед, мека стомана и др.) с постоянно и променливо напречно сечение в зависимост от условията на монтаж и необходимата якост. Краят в контакт с лагера не трябва да излиза извън пръстена, който ще се монтира. Тъй като металът се счупи и отлепи, краищата му трябва да получат първоначалната си форма. Ударите не трябва да са резки, равномерни, нанасяни последователно по обиколката на дупето. За да се избегнат изкривявания, всеки следващ удар се нанася в диаметрално противоположната зона на края на пръстена. Монтажните тръби и различни удължители (фиг. 7) са широко използвани при монтажа на лагерни възли. В този случай силата се разпределя равномерно по цялата крайна повърхност на монтирания пръстен и може да се използва преса. При монтиране на лагера на вала тръбата е снабдена със заварен отвън пръстен, който предпазва лагера от запушване с метални частици и мръсотия, които могат да попаднат върху него от пробката или от стените на тръбата. Тръбата трябва да лежи само върху края на пръстена, който ще се монтира, и да има равномерно изрязан край. Дебелината на стената на тръбата трябва да бъде (2/3–4/5)* ч,където ч– дебелина на лагерния пръстен

На първо място се монтира лагерен пръстен с по-плътно прилягане. Не можете да удряте директно върху пръстена. Силата трябва да се предава чрез специална монтажна втулка (фиг. 6) или лека метална тръба (не се допуска изкривяване на пръстена). За лагери с малки размери, монтирани с малка намеса, по изключение се използват поансони и чукове. Поансонът трябва да бъде изработен от мек метал (мед, мека стомана и др.) с постоянно и променливо напречно сечение в зависимост от условията на монтаж и необходимата якост. Краят в контакт с лагера не трябва да излиза извън пръстена, който ще се монтира. Тъй като металът се счупи и отлепи, краищата му трябва да получат първоначалната си форма. Ударите не трябва да са резки, равномерни, нанасяни последователно по обиколката на дупето. За да се избегнат изкривявания, всеки следващ удар се нанася в диаметрално противоположната зона на края на пръстена. Монтажните тръби и различни удължители (фиг. 7) са широко използвани при монтажа на лагерни възли. В този случай силата се разпределя равномерно по цялата крайна повърхност на монтирания пръстен и може да се използва преса. При монтиране на лагера на вала тръбата е снабдена със заварен отвън пръстен, който предпазва лагера от запушване с метални частици и мръсотия, които могат да попаднат върху него от пробката или от стените на тръбата. Тръбата трябва да лежи само върху края на пръстена, който ще се монтира, и да има равномерно изрязан край. Дебелината на стената на тръбата трябва да бъде (2/3–4/5)* ч,където ч– дебелина на лагерния пръстен  .

.

При кацане на лагери се използват специални тръби и дорници, подобни на тези, използвани при монтиране на вал. Техният диаметър трябва да бъде малко по-малък от външния диаметър на пръстена. Ако при монтиране на лагер трябва да се измести на определена дълбочина ч, монтажната тръба се заменя със специални стойки с ограничителен ръб, разположен на разстояние чот дупето.

При монтаж на лагери с напречно закрепване на вала и в корпуса се използва тръба или BALTECH TOOLS, към чийто отворен край е заварен фланец, който позволява прехвърляне на монтажната сила едновременно към двата пръстена. Ако сепараторът излиза извън краищата на пръстените в лагера, вместо тази тръба се използват специални дорници.

В този случай трябва да се спазва подравняването, така че посоката на монтажната сила да съвпада с оста на вала или корпуса. От голямо значение, особено в началото на пресоването, са получаването на фаски.

В този случай трябва да се спазва подравняването, така че посоката на монтажната сила да съвпада с оста на вала или корпуса. От голямо значение, особено в началото на пресоването, са получаването на фаски.

Студеният монтаж на лагери със силно смущение и големи лагери е труден и понякога невъзможен. За улесняване на монтажа се използва индукционно нагряване (фиг. 8a) или лагерите се потапят във вана с чисто минерално масло (фиг. 8b), което има висока точка на възпламеняване, загрява се до 80-90 ° C и се държи 10 -35 минути. в зависимост от размерите.

При монтиране на лагери с щитове и трайно пълни с грес, нагряването до същата температура трябва да се извършва само чрез индукция  нагревател BALTECH HI-1630 или BALTECH HI-1670. В противен случай смазката в лагера ще загуби качеството си и лагерът ще се износи бързо.

нагревател BALTECH HI-1630 или BALTECH HI-1670. В противен случай смазката в лагера ще загуби качеството си и лагерът ще се износи бързо.

ЗАБРАНЕНО е (фиг. 9) нагряването на лагера с открит пламък!

След като нагрятият лагер се постави върху вала и се охлади, може да се окаже, че вътрешният пръстен не е плътно притиснат към рамото на вала, така че е необходимо да го ударите до рамото с чук през меден отбив, и ако има е гайка за закрепване на лагера в основната посока, препоръчително е да се затегне с гайка.

Когато се използва хидравлична преса за монтиране на голям брой лагери от един и същи тип, е възможно да се контролира качеството на интерферентната връзка чрез големината и равномерността на повишаване на налягането на манометъра, като се определи предварително стойността за валове с кладенец -обработени повърхности за сядане. При рязко отклонение на налягането инсталацията се спира до коригиране на вала.

Когато се използва хидравлична преса за монтиране на голям брой лагери от един и същи тип, е възможно да се контролира качеството на интерферентната връзка чрез големината и равномерността на повишаване на налягането на манометъра, като се определи предварително стойността за валове с кладенец -обработени повърхности за сядане. При рязко отклонение на налягането инсталацията се спира до коригиране на вала.

Лагери с вътрешен диаметър над 50 mm могат да бъдат хидравлично монтирани върху конусна шийка на вала (фиг. 10). Същността на метода е да се създаде тънък маслен филм с дебелина 0,02-0,03 mm между опорните повърхности на съединението (фиг. 10a, 10b), който е под налягане 2-2,5 пъти по-високо от нормалното налягане от интерферентна връзка, но обикновено не повече от 50-60 MPa. Лагерът е предварително поставен върху конусната шийка на вала, фиксиран с контрагайка, маслото се изпомпва под налягане, което влиза в разпределителния канал на вала. В резултат на това силата на натискане на пръстена върху коничната шийка на вала рязко намалява. Също така е лесен за демонтиране.

Масленото впръскване обаче не е подходящо за монтаж на цилиндрични съединения, тъй като опорните повърхности трябва първоначално да са в контакт. Освен това, колкото повече напрежение, толкова по-ефективно приложениехидравличен инжекцион, но вече за демонтаж на връзката.

За хидравлично впръскване най-добри резултати се постигат при използване на масла с вискозитет 20-40 mm2/s при +50 °C. Маслата с по-нисък вискозитет на впръскване ще излязат от съединението без налягане, а по-високите вискозитети могат да причинят напрежение в тръбопроводната система за масло.

Хидравличното впръскване се използва не само по време на монтажа и демонтажа на лагерите, но и по време на тяхната работа. Краткотрайно хидравлично впръскване при постоянен термичен режим осигурява "плаването" на лагера.

Хидравличната гайка се завинтва върху вала (фиг. 10а), а при липса на резба се закрепва към вала с помощта на спомагателни части (фиг. 10в). В този случай буталото на хидравличната гайка е монтирано с акцент върху вътрешния пръстен на лагера. Последващото подаване на масло разширява буталото и гайката, осигурявайки намеса на лагера върху вала и съответно намаляване на хлабината в лагера. След това гайката се отстранява и лагерът се фиксира върху вала.

За прецизен монтаж е необходимо първо да се постигне плътен контакт на вътрешния пръстен, който определя произхода на аксиалното изместване (или ъгловото движение на гайката, което създава последващата намеса). След натискане гайката се фиксира чрез огъване на фиксиращата шайба в жлеба. Лагерът трябва да се върти лесно след монтажа, а външният пръстен на сферичния лагер трябва лесно да се върти от едната страна на другата с ръка.

За прецизен монтаж е необходимо първо да се постигне плътен контакт на вътрешния пръстен, който определя произхода на аксиалното изместване (или ъгловото движение на гайката, което създава последващата намеса). След натискане гайката се фиксира чрез огъване на фиксиращата шайба в жлеба. Лагерът трябва да се върти лесно след монтажа, а външният пръстен на сферичния лагер трябва лесно да се върти от едната страна на другата с ръка.

Лагерите на адапторните или изтеглящите втулки винаги се монтират с натягане. Размерът на предварителното натоварване се определя от размера на аксиалното изместване на лагерния пръстен спрямо повърхността на втулката. Преместването на пръстена при монтиране на лагера върху изтеглящата втулка се извършва чрез завинтване на шлицевата гайка (фиг. 11а) или чрез преместване на буталото на хидравличната гайка (фиг. 11b)

Ако лагерът е монтиран на изтегляща втулка, последната се притиска между шийката на вала и отвора на лагера. В този случай са възможни различни схеми за извършване на процеса на използване на чук и монтажна втулка (фиг. 12а); завинтване на шлицевата гайка с гаечен ключ (фиг. 12b); натискане на изтеглящата втулка с буталото на хидравличната гайка, завинтена върху вала (фиг. 12c), върху изтеглящата втулка с акцент върху разцепения монтажен пръстен (фиг. 12c) и др.

Ако лагерът е монтиран на изтегляща втулка, последната се притиска между шийката на вала и отвора на лагера. В този случай са възможни различни схеми за извършване на процеса на използване на чук и монтажна втулка (фиг. 12а); завинтване на шлицевата гайка с гаечен ключ (фиг. 12b); натискане на изтеглящата втулка с буталото на хидравличната гайка, завинтена върху вала (фиг. 12c), върху изтеглящата втулка с акцент върху разцепения монтажен пръстен (фиг. 12c) и др.

При монтиране на лагери директно върху конусна шийка на вала, както и върху цилиндрична шийка с помощта на междинен адаптер и изтеглящи втулки с външен конус, необходимата здравина на връзката се постига чрез натискане на вътрешния пръстен върху вала. Тъй като е аксиално изместен по протежение на конуса, той се разширява. Това намалява радиалната хлабина в лагера. Ако се постигне достатъчно здраво прилягане, тогава се определя разширението на вътрешния пръстен и в същото време намаляването на радиалната хлабина и съответното аксиално изместване на пръстена. Таблицата показва препоръчителните стойности за тези стойности при монтиране на два типа лагери според интервалите на диаметъра на отвора. Намаляването на първоначалната радиална хлабина се определя като разликата между хлабините преди и след монтажа, като се наблюдава постоянно по време на монтажа.

Намаляването на радиалната хлабина и аксиалното изместване при монтиране на сферични и цилиндрични ролкови лагери с конусен отвор (размери в mm) са показани в таблица 4.

Отвор на лагера |

Необходимо намаляване на радиалния просвет |

Необходимо аксиално изместване в конуса 1:12 |

|||

на ръкава |

на ръкава |

||||

Сферични |

Цилиндрична |

||||

Радиалната хлабина на големите лагери се определя с щуп. Стойността на затягане на сферичен сачмен лагер с конусен отвор трябва да осигурява свободно въртене на външния пръстен в радиалната равнина и ъглово движение в аксиалната равнина. За двуредови сферични ролкови лагери, радиалната хлабина се измерва с щуп между пръстена и ненатоварената ролка във всеки ред, след завъртане на вала, за да се гарантира правилно местоположениеролки. Равенството на празнините в редовете показва липсата на аксиално изместване на пръстените един спрямо друг.

При монтиране на малки лагери, където хлабината често е по-малка от дебелината на плочата на усещане, тя се измерва чрез аксиално изместване. При стандартна конусност 1:12, аксиалното изместване е приблизително 15 пъти по-голямо от намалението на радиалния просвет. Следователно, при плътен вал, само 75-85% от смущенията при напасване се предават като деформация на вътрешния пръстен по протежение на пистата.

Вътрешните и външните пръстени на ролкови лагери с цилиндрични ролки са монтирани отделно. Свободният пръстен на лагера не трябва да се вкарва със сила в ролковия комплект, тъй като това ще образува надлъжни следи върху търкалящите се повърхности. При монтиране на лагерните пръстени на вала (или в корпуса) те трябва да се завъртят един спрямо друг. При лагери с цилиндрични ролки след монтажа трябва да се провери относителното изместване на външния и вътрешния пръстен в аксиална посока. Тя трябва да бъде не повече от 0,5-1,5 mm за лагери с дълги ролки (по-големи стойности са дадени за лагери с големи размери).

За лагери, работещи при големи натоварвания и високи скорости, е необходимо да се зададе увеличен радиален хлабина, тъй като повишаването на температурата на пръстените може да доведе до блокиране на лагера. За монтиране на лагери с малки и средни размери с гарантирано стягане е най-препоръчително да използвате хидравлична, пневматична или механична преса.

Често за улесняване на монтажа иглените лагери (особено непълни и многоредови) се сглобяват с помощта на спомагателни втулки или ролки, чийто външен диаметър е с 0,2-0,3 mm по-малък от диаметъра на вала. След полагане на три реда игли ("залепване" с грес) във външния пръстен вместо вала или вътрешния пръстен се вкарва спомагателна втулка с намален диаметър. След това ролката се притиска плътно към края на втулката и се придвижва към работна позицияизтласкване на втулката. Ролката има фаска, която повдига срещащите игли, улеснявайки монтажа.

Често за улесняване на монтажа иглените лагери (особено непълни и многоредови) се сглобяват с помощта на спомагателни втулки или ролки, чийто външен диаметър е с 0,2-0,3 mm по-малък от диаметъра на вала. След полагане на три реда игли ("залепване" с грес) във външния пръстен вместо вала или вътрешния пръстен се вкарва спомагателна втулка с намален диаметър. След това ролката се притиска плътно към края на втулката и се придвижва към работна позицияизтласкване на втулката. Ролката има фаска, която повдига срещащите игли, улеснявайки монтажа.

Иглените лагери с изтеглен пръстен трябва да се притиснат в корпуса с помощта на ръчна или механична преса. За да се гарантира точността на позицията на лагера в отвора на корпуса, пресата е оборудвана със застопоряващ ограничител.

След приключване на монтажните операции, въвеждане на смазката в лагерните възли, предвидени в техническата документация, и балансиране, трябва да се провери качеството на монтиране на лагера при ниска скорост без натоварване. В същото време шумът от въртящите се лагери се слуша със стетоскоп. Правилно монтираните и добре смазани лагери произвеждат ясен, непрекъснат и равномерен шум по време на работа. Резкият шум може да означава неправилна инсталация, разместване, повреда от употреба перкусионен инструмент, неравномерен шум - за навлизането на чужди частици в лагера, метален тон - за недостатъчна хлабина в лагера.

Изчерпателен показател за качеството и стабилността на лагерния възел е неговата температура. Причината за повишената температура може да бъде малка хлабина в лагера или прекалено голямо предварително натоварване, липса на смазка, повишен въртящ момент на триене поради износване на работните повърхности на лагера или взаимно разминаване на пръстените. Възможни са комбинации от тези причини. Температурата на лагера не трябва да надвишава ~ 80 °C. Ако се появят горните негативни признаци, те трябва да бъдат отстранени по време на повторното сглобяване.

Демонтаж на лагерни възли

Демонтажът на машини, механизми и устройства може да се извърши поради повреда на монтажните части или повреда на лагера. В първия случай, по време на демонтажа, е необходимо да се запази лагерът за повторното му използване, а по време на демонтажа е невъзможно да се прехвърли притискащата сила през търкалящите се елементи, тъй като това може да причини вдлъбнатини в каналите. Демонтаж на лагери, монтирани директно с намеса  гърлото на вала (фиг. 14а) или в корпуса (фиг. 14b) се произвежда най-добре с помощта на ръчна или хидравлична преса.

гърлото на вала (фиг. 14а) или в корпуса (фиг. 14b) се произвежда най-добре с помощта на ръчна или хидравлична преса.

Демонтажът на неразглобяеми лагери трябва да започне с пръстен, който има леко плъзгащо прилягане, обикновено това са невъртящи се пръстени в корпуси, и след това с помощта, например, на специален винтов екстрактор, вътрешният пръстен, който е снабден с намесата на вала се отстранява. Демонтажът на вътрешния пръстен може да се извърши с ръчен лостов винтодър.

Демонтажът на неразглобяеми лагери трябва да започне с пръстен, който има леко плъзгащо прилягане, обикновено това са невъртящи се пръстени в корпуси, и след това с помощта, например, на специален винтов екстрактор, вътрешният пръстен, който е снабден с намесата на вала се отстранява. Демонтажът на вътрешния пръстен може да се извърши с ръчен лостов винтодър.

Има много схеми за монтаж на теглича BALTECH. Например, той може да бъде фиксиран през отворите, предназначени за закрепване на капака (фиг. 15а). В този случай силата на демонтиране се предава чрез специална гайка към външния пръстен на лагера, като го изважда заедно с вала от корпуса.

Често се правят жлебове на вала в съседство с рамото, за да се поберат краката на теглича (фиг. 15b).

Често се правят жлебове на вала в съседство с рамото, за да се поберат краката на теглича (фиг. 15b).

Ако захватите на теглича не достигат фланеца на вътрешния пръстен на лагера, е възможно да се приложи сила през съседната част (фиг. 16а).

Ако има свободно пространство зад лагера, се използват тегличи, свързани с различни спомагателни части: съединителни полухалки (фиг. 16b), скоби и скоби.

Ако има свободно пространство зад лагера, се използват тегличи, свързани с различни спомагателни части: съединителни полухалки (фиг. 16b), скоби и скоби.

По изключение, при липса на възможност за използване на грайфери за вътрешния пръстен, се допуска захващане за външния пръстен (фиг. 17а). Това обаче увеличава риска от повреда на лагера; в този случай се препоръчва самият демонтаж да се извърши чрез завъртане на ръкохватките с издърпващия винт във фиксирана позиция.

Ако лагерът опира в рамото, тогава той може да бъде отстранен с помощта на мек метален щифт (фиг. 17b)

Лагерите с адапторна втулка могат да се демонтират както с помощта на гайка с шлиц (фиг. 18a), така и с монтажна втулка, както и с помощта на хидравлична гайка (фиг. 18b) и упорен пръстен.

Лагерите с адапторна втулка могат да се демонтират както с помощта на гайка с шлиц (фиг. 18a), така и с монтажна втулка, както и с помощта на хидравлична гайка (фиг. 18b) и упорен пръстен.

Лагерите с изтегляща втулка могат да се демонтират с помощта на шлицева гайка BALTECH H, която се завинтва върху резбата на втулката с гаечен ключ.

Лагерите с изтегляща втулка могат да се демонтират с помощта на шлицева гайка BALTECH H, която се завинтва върху резбата на втулката с гаечен ключ.

В случай на използване на хидравлична гайка (фиг. 19а), буталото притиска вътрешния пръстен на лагера, измествайки изтеглящата втулка, така че намесата изчезва и лагерът може лесно да се демонтира. Най-надеждна е схемата, при която маслото се подава допълнително към свързващите повърхности на лагера и втулката.

Демонтажът чрез индукционно нагряване (фиг. 19b) е най-удобен за вътрешни ролкови пръстени цилиндрични лагери. Размерите и формата на конструкцията на нагревателя зависят от общите размери и конструкцията на лагерния възел.