भारी शुल्क असर। रोलिंग बीयरिंग का चयन। असर स्थान

बीयरिंग की पसंद तीन मुख्य कारकों पर निर्भर करती है: भार, गति और सेवा जीवन। लेकिन अन्य परिचालन स्थितियों को ध्यान में रखा जाना चाहिए, साथ ही स्थापना लागत, परिचालन लागत और बाजार की उपलब्धता। निम्नलिखित पहलुओं को ध्यान में रखा जाना चाहिए:

- लोड: रेडियल, अक्षीय या संयुक्त? इसका आकार क्या है? इसका चरित्र क्या है: वर्दी, हल्का झटका या भारी झटका?

- गति: स्थिर या परिवर्तनशील? इसका आकार क्या है? आंदोलन एकदिशीय है या थरथरानवाला? असर की गति सटीकता वर्ग, स्नेहक का उपयोग, पिंजरे और सील डिजाइन द्वारा सीमित है।

- आवश्यक सेवा जीवन: असर कितने समय तक चलना चाहिए? यह आमतौर पर दी गई गति और भार पर संचालन के घंटों की संख्या से संकेत मिलता है।

- शोर और कंपन: क्या असर ऐसे वातावरण में संचालित होगा जहां शोर अवांछनीय है या उच्च गति पर जहां कंपन को रोकने के लिए सटीक संतुलन की आवश्यकता होती है?

- विरूपण: क्या यह मौजूद है? किस हद तक?

- तापमान: ऑपरेटिंग क्या हैं और वातावरण? ऑपरेटिंग तापमान गति, भार और . से प्रभावित होता है बाहरी स्रोतगर्मी।

- पर्यावरण की स्थिति: क्या संदूषक या संक्षारक पदार्थ मौजूद हैं? यदि हां, तो कौन सी और कितनी मात्रा में ?

एक बार इन मापदंडों को निर्धारित और गणना करने के बाद, विभिन्न असर प्रकारों की क्षमताओं को विशेष अनुप्रयोग की आवश्यकताओं से मेल करें। सही असर चुनने के लिए, न केवल परिचालन स्थितियों पर विचार करें, बल्कि इसके लिए आवश्यकताओं पर भी विचार करें भरण पोषणसाथ ही कुल लागत।

रोलिंग बियरिंग्स के बल और व्यवस्था

पर रोलर बीयरिंगअलग-अलग ताकतें काम कर रही हैं। एक केंद्रित भार तब होता है जब रेडियल दिशा में अभिनय करने वाला बल एक निश्चित समर्थन रिंग पर स्थिर रूप से कार्य करता है। परिधीय भार के लिए, रेडियल बल असर वाली अंगूठी पर कार्य करता है। यही है, असर की एक क्रांति के लिए, रेसवे के हर बिंदु को एक बार अभिनय बल द्वारा लोड किया जाता है।

नोट: एक गोलाकार भार वाली अंगूठी को तय किया जाना चाहिए, क्योंकि जब लोड बदलता है और असर वाली सीट को नुकसान पहुंचाता है तो यह घूम जाएगा, पंचर वाली अंगूठी भी ढीला हो सकती है। ट्रैक पर हमेशा एक ही बिंदु पर कार्य करने वाला बल ट्रैक को काम या स्लाइड नहीं कर सकता है। दबाव कोण α और इस प्रकार उन पर निर्भर दबाव रेखा रोलिंग तत्व और रेसवे पर निर्भर करती है। वे एक ऐसी रेखा का प्रतिनिधित्व करते हैं जिसमें परिणामी बलों को एक रेसवे से रोलिंग तत्वों के साथ दूसरे रेसवे में असर में स्थानांतरित किया जाता है।

सादा बीयरिंग मुख्य रूप से उपयोग किया जाता है जहां भार क्षमता आवश्यकताओं और उच्चतम गतिछोटे हैं और सटीकता बहुत महत्वपूर्ण नहीं है। लाभों में कम प्रारंभिक और असेंबली लागत शामिल हैं।

रोलिंग बेयरिंग उच्च भार और गति का सामना कर सकते हैं। घूर्णन के लिए उनके पास कम से कम घर्षण और ऊर्जा खपत होती है। लोड की प्रकृति आमतौर पर किसी विशेष एप्लिकेशन के लिए रोलिंग बेयरिंग के प्रकार को निर्धारित करती है। उदाहरण के लिए, जब अक्षीय भार प्रबल होता है, तो एक जोर असर, एक कोणीय संपर्क असर, या एक पतला रोलर असर की आवश्यकता होती है। बड़े रेडियल भार के लिए रोलर बेयरिंग की आवश्यकता होती है।

रेडियल बियरिंग्स का कोण α α 0-445° होता है। टिल्ट एंगल अक्षीय बीयरिंग 45° और 90° के बीच स्थित है। दाब रेखाओं के प्रतिच्छेदन बिन्दु को दाब का केन्द्र कहते हैं। असर पर कार्य करने वाले बल हैं। रेडियल असर में दबाव कोण α बढ़ने पर अक्षीय बल बढ़ता है। यदि असर अक्षीय और रेडियल रूप से कार्य करता है, तो परिणामी भार कोण β बराबर होता है। एक इमारत नियम के रूप में, यह ध्यान दिया जाना चाहिए कि असर की अधिकतम भार क्षमता का उपयोग करने के लिए α और β लगभग समान आकार होना चाहिए।

बॉल बेयरिंग का उपयोग आमतौर पर उच्च गति के लिए किया जाता है, रोलर बेयरिंग के विपरीत, जिसमें पतला और गोलाकार बीयरिंग शामिल हैं, जो उच्च भार के लिए बेहतर अनुकूल हैं। यह ध्यान रखना महत्वपूर्ण है कि गोलाकार रोलर बीयरिंग गतिशील रूप से स्व-संरेखित होते हैं, जो कि पतला रोलर बीयरिंग के मामले में नहीं है, हालांकि, उच्च अक्षीय भार क्षमता है।

रेडियल प्ले को आमतौर पर कैरियर एयर के रूप में भी जाना जाता है। यह क्रमशः अक्षीय या रेडियल दिशा में असर का संभावित विस्थापन है। अक्षीय और / या . के बीच अंतर करें रेडियल क्लीयरेंसएक स्थापित असर की स्थापना रद्द असर और काम करने वाली हवा की। डिजाइन के मामले में, यह हमेशा याद रखना चाहिए कि असर की अक्षीय और रेडियल यात्रा ऑपरेटिंग तापमान तक पहुंचने तक बदल जाती है।

अक्षीय और रेडियल प्ले को प्रभावित करने वाले कारक। असर के काम के भार के लोचदार विकृति की स्थापना की स्थिति। . एडजस्टेबल और स्प्लिट रोलिंग बेयरिंग जैसे कि पतला रोलर बेयरिंग के मामले में, डिसमाउंट और माउंटेड अवस्था में बाहरी रिंग के व्यास को असेंबली के दौरान माइक्रोमीटर की सीमा में मापा जाना चाहिए ताकि माउंटिंग के बाद बाहरी रिंग के ढहने का मूल्य निर्धारित किया जा सके। इसलिए आंतरिक रिंग पर आवश्यक प्रीलोड, जो एक विशेष डिजाइन के लिए आवश्यक है।

असर व्यवस्था का चयन करते समय, शाफ्ट के आकार, रेडियल और अक्षीय भार, गतिशील विशेषताओं, घूर्णी गति, स्थापना प्रतिबंध और ऑपरेटिंग वातावरण की स्थिति पर विचार करें।

असर असेंबली के चयन में पहला कदम शाफ्ट के आकार को निर्धारित करना है, झुकने और मरोड़ वाले भार को ध्यान में रखते हुए। हालांकि, बड़ी केंद्र दूरी के परिणामस्वरूप झुकने वाले बल या भार के लिए बड़े शाफ्ट व्यास के उपयोग की आवश्यकता हो सकती है, यहां तक कि छोटे असर भार के साथ भी। ऐसे मामलों में, छोटे बेयरिंग के लिए हल्के बियरिंग या शाफ्ट के सिरों को मशीन करने की सलाह दी जाती है। यह ध्यान में रखा जाना चाहिए कि शाफ्ट की पसंद न केवल प्रभावित होती है तकनीकी आवश्यकताएं. इसका आकार संरचनात्मक एकीकरण, बाजार वर्गीकरण और इसी तरह के कारकों द्वारा निर्धारित किया जा सकता है।

गलत तरीके से परिभाषित मानों के परिणामस्वरूप बहुत अधिक या बहुत कम प्रीलोड होता है, जिससे निम्नलिखित लक्षण हो सकते हैं। बढ़ा हुआ घिसाव कम सेवा जीवन रोलिंग घर्षण में वृद्धि और इसलिए आवश्यक बल अवशोषण को प्राप्त नहीं करने, आवश्यक कठोरता को प्राप्त नहीं करने में असर में गर्मी उत्पादन में वृद्धि हुई। अन्य सिस्टम घटकों को नुकसान। . शाफ्ट पर दो रोलिंग बेयरिंग वाले असर वाले उपकरण का उपयोग करना बेहतर होता है।

इस असर असर में, निश्चित असर रेडियल बलों और अक्षीय बलों दोनों दिशाओं में भाग लेता है। रोलिंग बेयरिंग जिन्हें स्वयं विस्थापित नहीं किया जा सकता है, जैसे, उदाहरण के लिए, एक स्थिर असर की स्थिति निर्धारित करने के लिए, आंतरिक और बाहरी रिंग शाफ्ट और आवास में तय किए जाते हैं।

असर को शाफ्ट से जोड़ने की विधि का चयन लागत/प्रदर्शन अनुपात के आधार पर किया जाता है। डिजाइन और संचालन दोनों में स्थापना में आसानी महत्वपूर्ण है। कुछ मामलों में, उपकरण रखरखाव के लिए असर के बार-बार जुदा होने की आवश्यकता होती है। ऐसे मामलों में, असर असेंबलियों का उपयोग करने की सलाह दी जाती है जो स्थापित करने और जुदा करने में आसान होते हैं।

फ्लोटिंग बेयरिंग केवल रेडियल बलों को स्वीकार करता है और अक्षीय दिशा में चलता है। इस तरह, थर्मल विस्तार या विनिर्माण सहिष्णुता के कारण लंबाई में परिवर्तन की भरपाई की जा सकती है। इस मामले में, वियोज्य बीयरिंग मुख्य रूप से उपयोग किए जाते हैं, जो अक्षीय विस्थापन, सुई या बेलनाकार रोलर बीयरिंग की अनुमति देते हैं।

यहां, दोनों बीयरिंगों के बीच रेडियल बल साझा किया जाता है, जैसा कि एक निश्चित असर वाले बीयरिंग के मामले में होता है। हालांकि, दोनों बीयरिंग एक ही दिशा में अक्षीय बलों को अवशोषित करते हैं। इस व्यवस्था में फ्लोटिंग और फिक्स्ड बियरिंग्स के बीच अंतर किया जाता है।

इसके सहायक तत्वों और आसपास की संरचनाओं की विशेषताओं के साथ-साथ ताकत की आवश्यकताओं को ध्यान में रखते हुए एक असर विधानसभा का चयन करें। स्थापना कारकों जैसे कि निकासी और स्थापना के लिए आवश्यक अतिरिक्त भागों को भी ध्यान में रखें। ज्यादातर मामलों में, आवास समर्थन और संपर्क सतह के माध्यम से लोड को बढ़ते ढांचे में स्थानांतरित करता है, और बढ़ते बोल्ट केवल बन्धन और निर्धारण प्रदान करते हैं। यदि लोड को आवास से फास्टनरों में स्थानांतरित किया जाता है, तो ध्यान से उनके आकार, बढ़ते छेद विन्यास, स्थापना प्रक्रिया, आवास की ताकत और अन्य मापदंडों पर विचार करें जो संरचना की भार क्षमता को समग्र रूप से प्रभावित करते हैं।

इस व्यवस्था का लाभ यह है कि यह विशेष रूप से उत्पादक है और इसका उपयोग तब किया जाता है जब सटीक अक्षीय शाफ्ट मार्गदर्शन की आवश्यकता नहीं होती है। इस व्यवस्था के लिए, दो स्व-सहायक बीयरिंगों का उपयोग किया जाता है, उदाहरण के लिए एक अंडाकार बॉल बेयरिंग, जो तब दर्पण की तरह तय की जाती है, ताकि दोनों बीयरिंग अक्षीय प्रजनन की अनुमति दें, जिसे पहले एक रचनात्मक अर्थ में परिभाषित किया गया था। दिशा। यह बिंदीदार अंगूठी में एक अंतर से हासिल किया जाता है।

समायोजन के बाद, समायोजन अखरोट को उपयुक्त फास्टनरों के साथ सुरक्षित किया जाना चाहिए। प्रेटेंसर का उपयोग अक्सर व्हील बेयरिंग या मशीन टूल स्पिंडल एब्यूमेंट में किया जाता है। इस लिंक के पीछे संभावित स्टोरेज इंजन और उनके कार्यों की एक तालिका है।

शरीर की सामग्री और उसके विन्यास की ताकत पर भी विचार करें। एक मोटी दीवार वाले प्रबलित ग्रे कास्ट आयरन आवास के साथ एक स्थिर असर व्यवस्था स्टील की उच्च तन्यता ताकत के बावजूद हल्के स्टील आवास से अधिक मजबूत हो सकती है।

रोलिंग बियरिंग्स के आयामों को लेआउट (स्केच डिज़ाइन) के पहले चरण में विशुद्ध रूप से सांकेतिक - चौड़ाई में सौंपा गया है पर= 18 ... 27 मिमी, बाहरी रिंगों के व्यास के अनुसार डी=70..120 मिमी। इनपुट शाफ्ट के लिए छोटे मूल्यों की सिफारिश की जाती है; बड़े - मध्यम आकार के गियरबॉक्स के आउटपुट शाफ्ट के लिए सामान्य उद्देश्य (ऐडवर्ड्स£ 350 मिमी)। मध्यवर्ती शाफ्ट के लिए, आप औसत मान ले सकते हैं।

रोलिंग बेयरिंग स्थापित करते समय, आवास और शाफ्ट पर रेसवे को ठीक करना महत्वपूर्ण है। ट्रेडमिल को ऑपरेशन के दौरान अक्षीय दिशा में घूमना या स्लाइड नहीं करना चाहिए। इस उद्देश्य के लिए, एक उपयुक्त फिट का चयन किया जाता है। उपयोग किए गए सहिष्णुता फ़ील्ड ग्राफ़ पर प्रदर्शित होते हैं।

शाफ्ट और बेयरिंग के बोर या हाउसिंग और बाहरी रिंग के बीच ओवरराइड और ट्रांज़िशन डिवाइस प्रभावी रूप से परिणामी परिधीय दबाव के कारण रेसवे को एक साथ घूमने से रोकते हैं। वैकल्पिक रूप से, असर को अक्षीय प्रेस्ट्रेसिंग द्वारा क्लैंप किया जा सकता है।

बीयरिंग रखने से पहले, उनके स्नेहन का मुद्दा तय किया जाता है। कम गति वाले गियर के रोटेशन की गति के आधार पर स्नेहन प्रणाली का चयन किया जाता है। यदि गति कम है ( वी £ 2 मीटर/सेकेंड), स्प्रे विधि बियरिंग्स के स्नेहन प्रदान नहीं कर सकती है और फिर बियरिंग्स के लिए अलग स्नेहन (प्लास्टिक तेलों के साथ) की योजना बनाई गई है।

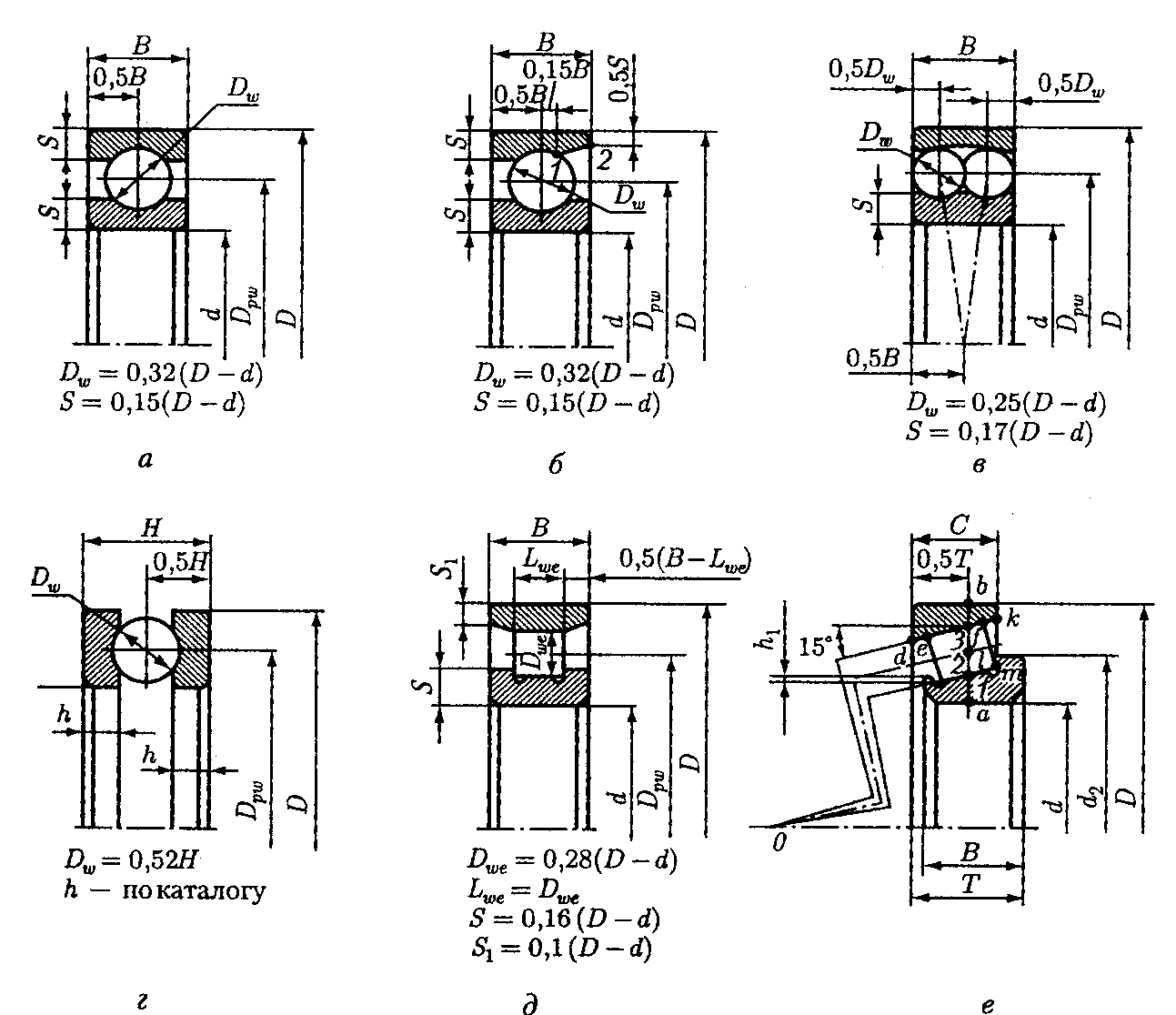

आगे के डिजाइन के लिए, कथित भार और शाफ्ट व्यास के अनुसार असर के प्रकार और आयामों का चयन करना आवश्यक है। नीचे सबसे अधिक इस्तेमाल किए जाने वाले बीयरिंगों के प्रकार हैं।

फिट और प्रकार के असर माउंटिंग का चयन करते समय, यह ध्यान में रखा जाना चाहिए कि असर वाली हवा कम हो जाती है और पहनने में वृद्धि हो सकती है या असर जीवन कम हो सकता है। इस प्रकार, चुने गए फिट और उपयोग किए गए असर अन्योन्याश्रित हैं और निर्माता या इसके इंस्टॉलेशन निर्देशों से परामर्श करके इसे सबसे सरलता से स्पष्ट किया जा सकता है।

रोलिंग बियरिंग्स के प्रकार और उपयोग

ग्रूव्ड बॉल बेयरिंग का उपयोग वांछनीय है क्योंकि, उनकी उच्च चलने की सटीकता और उनके अनुकूल बढ़ते आयामों के अलावा, उन्हें बहुत कम कीमतों पर प्राप्त किया जा सकता है।

एकल पंक्ति गहरी नाली बॉल बेयरिंग

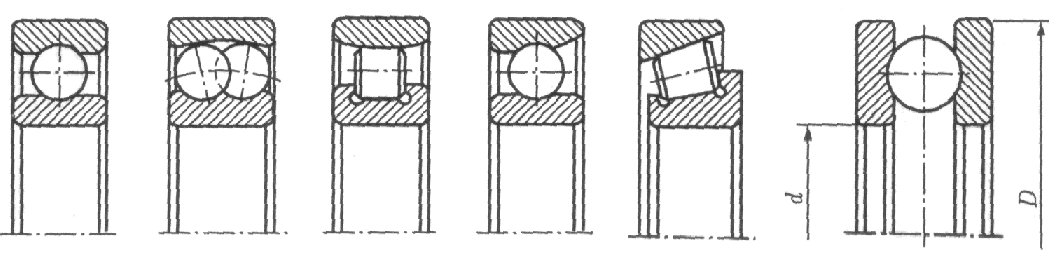

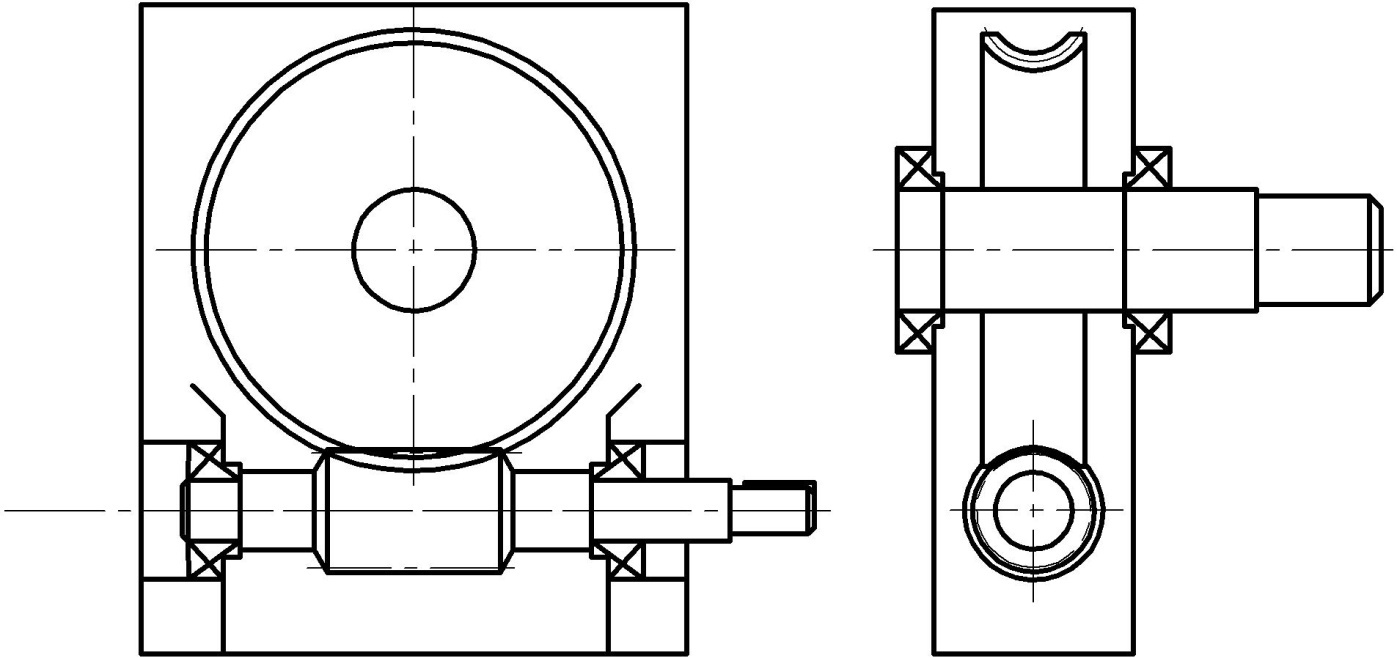

एकल पंक्ति इच्छुक बॉल बेयरिंग। टिप्पणी। . सिंगल रो एंगुलर बॉल बेयरिंग में आंतरिक और बाहरी रिंग पर एक विस्तारित कंधा होता है और ज्यादातर मामलों में इसे डिसाइड नहीं किया जा सकता है। की वजह से अधिकरोलिंग तत्वों और अधिक से अधिक कंधे का समर्थन, यह असर उच्च अक्षीय बलों को ग्रोव्ड बॉल बेयरिंग की तुलना में अवशोषित करने की अनुमति देता है।अंजीर पर। 1.7 बीयरिंग के प्रकार दिखाता है: एक- बॉल रेडियल; बी- गेंद दो-पंक्ति गोलाकार; में- रोलर रेडियल; जी- गेंद रेडियल-जोर; डी- रोलर रेडियल-जोर; इ- गेंद जोर। नीचे बीयरिंग के मुख्य आयाम हैं।

असर प्रकार का चुनाव गियरबॉक्स के प्रकार पर निर्भर करता है। स्पर गियर के साथ गियरबॉक्स के शाफ्ट का समर्थन करने के लिए, बॉल बेयरिंग का सबसे अधिक उपयोग किया जाता है (चित्र। 1.7, एक) प्रकाश श्रृंखला। यदि, बाद की गणना में, असर की भार क्षमता अपर्याप्त हो जाती है, तो उच्च भार क्षमता वाले बाद की श्रृंखला के बीयरिंग का उपयोग किया जाता है।

डबल पंक्ति कोणीय संपर्क बॉल बेयरिंग

डीप ग्रूव बॉल बेयरिंग वियोज्य बियरिंग्स हैं जिनकी वियोज्य बाहरी रिंग को कंधे पर रखा जाता है ताकि वे केवल एक दिशा में अक्षीय बलों को अवशोषित कर सकें। ये बीयरिंग उच्च रेडियल या अक्षीय बल प्राप्त करने के लिए उपयुक्त नहीं हैं और केवल 30 मिमी के बोर व्यास तक मानकीकृत हैं।

बेलनाकार रोलर बीयरिंग

उपयोग: कम लोड बेयरिंग, इंस्ट्रूमेंटेशन में, घरेलू उपकरणया छोटी विद्युत मशीनें। आंतरिक और बाहरी रिंग में चलने वाले रोलिंग तत्वों के रैखिक ओवरलैप के कारण, वे तुलना में काफी अधिक रेडियल बलों को अवशोषित करने में सक्षम हैं। बॉल बेयरिंगसमान आकार। नुकसान यह है कि वे अक्षीय बलों को अवशोषित करने में सक्षम नहीं हैं या केवल थोड़ा ही सक्षम हैं और ठीक संरेखित असर वाले पदों की आवश्यकता है। बेलनाकार रोलर बीयरिंग पिंजरों के बिना पारंपरिक बीयरिंग के रूप में उपलब्ध हैं और परिणामस्वरूप उच्च रेडियल भार क्षमता या कम घर्षण के कारण उच्च प्राप्त करने योग्य गति वाले बीयरिंग वाले बीयरिंग होते हैं। आवेदन: रेल वाहनों के अक्षीय बीयरिंग और ढीले बीयरिंग के रूप में गियरबॉक्स, इलेक्ट्रिक मोटर में। संयुक्त अक्षीय सुई बॉल बेयरिंग के अलावा, वे केवल रेडियल बलों को संचारित कर सकते हैं, लेकिन उनके पास अन्य बीयरिंगों की तुलना में बहुत छोटा और अधिक प्रभाव प्रतिरोधी होने का लाभ है। आवेदन: वर्म और बेवल गियर्स के शाफ्ट बेयरिंग, मशीन टूल स्पिंडल शाफ्ट।

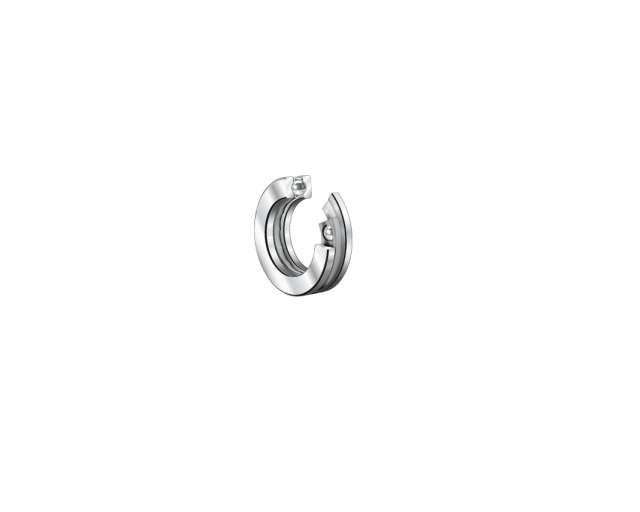

जोर बॉल बेयरिंग

दो तरफा अक्षीय थ्रस्ट बॉल बेयरिंग में दो बाहरी हाउसिंग डिस्क और एक केंद्रीय शाफ्ट डिस्क होती है, जिसके बीच दो अलग-अलग बॉल रिम संचालित होते हैं। रोलिंग तत्वों और चलने वाली सतहों की व्यवस्था के कारण, ये रोलिंग बीयरिंग उच्च घूर्णन गति के लिए उपयुक्त नहीं हैं, क्योंकि परिणामी केन्द्रापसारक बल असर के व्यवहार पर प्रतिकूल प्रभाव डालते हैं।हाइब्रिड रोलर बीयरिंग, सिरेमिक रोलर बीयरिंग

- उदाहरण के लिए, कन्वेयर सिस्टम और कृषि मशीनों के लिए।

- उपयोग: निम्न से मध्यम गति और पेंडुलम आंदोलनों के लिए।

- सामान्य तौर पर, रेडियल रूप से सीमित स्थापना साइट के मामले में।

- इस असर को उच्च रेडियल और अक्षीय भार के अधीन किया जा सकता है।

- हटाने योग्य बाहरी रिंग के कारण, यह असर स्थापित करना और निकालना आसान है।

- ध्यान दें कि इस दौरान असर निकासी को समायोजित किया जाना चाहिए।

- रोलिंग तत्व इन दो डिस्क के बीच से गुजरते हैं।

- यह असर केवल अक्षीय बलों को अवशोषित कर सकता है, लेकिन इसमें कोई रेडियल बल नहीं होता है।

पेचदार गियर में पेचदार गियर के साथ, बॉल कोणीय संपर्क बीयरिंग(चित्र। 1.7, जी), और बड़े भार और गियरबॉक्स के आकार के लिए - बेवल रोलर (चित्र। 1.7, डी).

बेवल और वर्म गियर्स को सटीक रूप से ठीक किया जाना चाहिए। इसलिए, पावर ट्रांसमिशन में, बेवल और वर्म व्हील्स के शाफ्ट का समर्थन करने के लिए पतला रोलर बीयरिंग का उपयोग किया जाता है। लाइट सीरीज बेयरिंग को भी शुरू में यहां चुना गया है। पावर वर्म गियर्स में वर्म बियरिंग्स में, बड़े पावर लोड के कारण बॉल एंगुलर कॉन्टैक्ट और रोलर टेपर्ड बियरिंग्स का उपयोग किया जाता है।

मनुष्य उच्च गति पर हाइब्रिड बियरिंग का उपयोग करते हैं क्योंकि रोलिंग तत्वों का कम द्रव्यमान स्नेहन की कठिन परिस्थितियों में भी केन्द्रापसारक बलों को कम कर सकता है। पूरी तरह से सिरेमिक बीयरिंग का उपयोग लाभ के लिए किया जा सकता है यदि असर उच्च तापमान, संभावित जंग या भारी पहनने के संपर्क में है।

रोलिंग बीयरिंग के लिए आवेदन उदाहरण

असर पर पहनने को कम करने के लिए, इसे उपयुक्त माध्यम से चिकनाई की जाती है। स्नेहन चलने और रोलिंग तत्वों के बीच सीधे संपर्क को रोकता है और इस प्रकार घर्षण को कम करता है। इसमें जंग के खिलाफ असर की रक्षा करने का कार्य भी है। स्नेहन विधियाँ 3 प्रकार की होती हैं।

हेरिंगबोन गियर के फ्लोटिंग शाफ्ट के समर्थन के लिए, छोटे बेलनाकार रोलर्स वाले रेडियल बियरिंग्स का उपयोग किया जाता है (चित्र। 1.7, में).

लुब्रिकेटिंग ग्रीस बियरिंग्स को लुब्रिकेट करने का सबसे सरल और सबसे किफायती तरीका है और इसका उपयोग उच्च गति रेंज में भी किया जा सकता है। उपयोग किया जाने वाला स्नेहक असर के ऑपरेटिंग तापमान और पर्यावरणीय प्रभावों पर निर्भर करता है, जैसे कि भंडारण स्थान में पानी के प्रवेश का जोखिम। ऐसे बीयरिंग हैं जहां स्नेहक जीवन रोलिंग असर के अपेक्षित जीवन से अधिक है। निर्माता द्वारा भरने के बाद इन बीयरिंगों को सीलिंग डिस्क से सील कर दिया जाता है।

संरचनात्मक रूप से सरल और लागत प्रभावी समाधान गंदगी के प्रवेश के खिलाफ सील शोर होने पर एक बार के ग्रीस को गीला किया जा सकता है। बेयरिंग में अत्यधिक ग्रीस घर्षण को बढ़ाता है, भंडारण में संभावित पित्त को गर्मी को हटाए बिना भंडारण से नहीं हटाया जाता है। तेल स्नेहन के लिए कई विकल्प हैं, जिन्हें परिचालन गति, तापमान और भार के अनुसार समायोजित किया जा सकता है। सामान्य तौर पर, यह तब लागू होता है जब ये मानदंड ग्रीस स्नेहन या पड़ोसी घटकों जैसे गियर को तेल चिकनाई करने की अनुमति नहीं देते हैं।

ए बी सी डी ई एफ

मुख्य प्रकार के बीयरिंगों के आयाम

चावल। 1.7. रोलिंग बियरिंग्स के प्रकार और उनके आयाम।

डबल-पंक्ति गोलाकार बीयरिंग (चित्र। 1.7, बी) का उपयोग बड़े मिसलिग्न्मेंट या लंबे शाफ्ट के लिए किया जाता है। जोर बीयरिंग(चित्र। 1.7, इ) महत्वपूर्ण अक्षीय भार के लिए उपयोग किया जाता है।

असर विधानसभाओं के डिजाइन को अक्षीय विस्थापन से शाफ्ट की स्थिति को ठीक करने के तरीके प्रदान करना चाहिए। इस प्रयोजन के लिए, दो प्रकार के समर्थनों का उपयोग किया जाता है: फिक्सिंगतथा चल. फिक्सिंग बियरिंग्स में, एक या दोनों दिशाओं में शाफ्ट की अक्षीय गति सीमित होती है। फ्लोटिंग बियरिंग्स में, शाफ्ट की अक्षीय गति किसी भी दिशा में सीमित नहीं है। फिक्सिंग बेयरिंग रेडियल और अक्षीय बलों को मानता है, और फ्लोटिंग बेयरिंग - केवल रेडियल। चलसमर्थन अक्सर कृमि गियर में उपयोग किए जाते हैं (चित्र। 2.13)

आंकड़े 1.8 - 1.12 विभिन्न गियरबॉक्सों का दूसरा स्केच लेआउट दिखाते हैं।

चित्र.1.8. बेलनाकार और बेवल सिंगल-स्टेज गियरबॉक्स के स्केच लेआउट का दूसरा चरण

चित्र.1.9. बॉटम वर्म के साथ सिंगल-स्टेज वर्म गियरबॉक्स के वैचारिक लेआउट का दूसरा चरण

चावल। 1.10. दो-चरण स्पर गियरबॉक्स के लेआउट का दूसरा चरण

एक कांटेदार उच्च गति (या कम गति) चरण (चित्र। 1.11) के साथ, पहियों को समर्थन के संबंध में सममित रूप से स्थित किया जाता है, जो पारंपरिक तैनात एक का उपयोग करते समय दांतों की लंबाई के साथ कम लोड एकाग्रता की ओर जाता है। . इससे विचाराधीन मामले में कम कठोर शाफ्ट होना संभव हो जाता है।

समाक्षीय योजना (चित्र। 1.12) आपको लंबाई में छोटे आयाम प्राप्त करने की अनुमति देती है: यह इसका मुख्य लाभ है। समाक्षीय गियरबॉक्स में, उच्च गति चरण आमतौर पर कम लोड होता है, क्योंकि कम गति वाले चरण के पहियों की सगाई में उत्पन्न होने वाली ताकतें उच्च गति वाले चरण की तुलना में बहुत अधिक होती हैं, और चरणों की केंद्र दूरी होनी चाहिए वही ( एक डब्ल्यूबी = एक डब्ल्यूटी) यह परिस्थिति समाक्षीय गियरबॉक्स के मुख्य नुकसानों में से एक है।