Сборка узлов с подшипниками качения. Технология сборки подшипников качения

Подшипник скольжения - наиболее распространенный вид подвижного соединения в современных машинах металлургического оборудования, рабочие скорости и нагрузка в которых достигают значительных величин.

Сборка подшипников скольжения (цельных) состоит из запрессов-ки втулки в корпус подшипника, крепления втулки в корпусе и проверки отверстия втулки по шейке вала.

К подшипникам предъявляют следующие требования: 1) изго-товление отверстия втулки по технологическим допускам; 2) нали-чие во втулке смазочных отверстий и канавок, имеющих плавные закругления на кромках; 3) совпадение маслоподводящих отвер-стий втулки и корпуса с допускаемым отклонением 0,2-0,5 мм; 4) углубление фиксирующих штифтов и винтов относительно рабо-чей поверхности на 1-2 мм; 5) наличие соответствующих диамет-ральных зазоров между внутренней поверхностью втулки и установленным в нее валом; 6) прилегание внутренней поверхности втулки к валу по площади 60-80% и ее цилиндричность (некруглость допускается не более половины допуска на изготовление отверстия); 7) обеспечение соосности двух подшипников одного ва-ла с точностью 0,05 мм на длине втулки; 8) прирабатывание под-шипника к валу при допустимом его нагреве до температуры не выше 70° С.

При сборке подшипников в зависимости от габаритов деталей и вида сопряжения уста-новку втулки в корпус подшипника осуществляют гидравлическими и пневматическими прессами; виброударными приспособлениями; винтовыми приспособлениями; охлаждением втулки в жидком азо-те, твердой углекислоте; нагревом корпуса подшипника в электри-ческой или газопламенной печи, в горячем масле или индукционным током; комбинированным методом.

В процессе запрессовки следят за тем, чтобы втулка входила в отверстие корпуса без перекосов и без задиров сопрягаемых по-верхностей. При запрессовке на прессах или с помощью ударных приспособлений посадочные поверхности смазывают маслом, при охлаждении в жидком азоте втулки или при нагреве корпуса поса-дочные поверхности от масла очищают. Нагрев или охлаждение деталей должно быть равномерным. В процессе запрессовки совмещают маслоподводящие отверстия втулки и корпуса.

Сборка подшипников скольжения разъемных состоит из уста-новки вкладышей в корпус и крышку, шабрения вкладышей по ва-лу и обеспечения диаметральных зазоров.

При сборке к разъемным подшипникам предъявляют технические требования: 1) наличие отверстий и канавок с плавно закругленными кромками для подвода смазки (совпадение маслоподводящих отверстий корпуса и вкладышей с точностью 0,2-0,5 мм);

2) шероховатость поверхностей вкладышей не выше Rz = 20 мкм;

3) для вкладышей с баббитовой заливкой - плотное (без отслое-ний) соединение баббитового слоя с основным металлом;

4) при-легание вкладышей к основанию и крышке по площади не менее 70%; маркировка вкладышей с сопрягаемыми деталями;

5) углуб-ление фиксирующих штифтов относительно рабочей поверхности вкладыша не менее чем на 1-2 мм;

6) плотное соединение стыков верхнего и нижнего вкладышей;

7) прилегание вкладышей к шей-кам установленного вала с точностью, указанной чертежом. Шейка вала должна давать следы краски на поверхности вкладыша, огра-ниченной дугой не менее 60° и расположенной симметрично линии силовой реакции вала;

8) наличие диаметральных зазоров после шабрения вкладышей;

9) равномерность и плотность затяжки бол-тов в собранном подшипнике;

10) прирабатывание подшипника к валу. Установившаяся во время работы температура нагрева не должна превышать 60° С.

При установке вкладышей добиваются их плотного прилегания соответственно к крышке и основанию, что придает вкладышам же-сткость, стабильность положения всех участков их поверхностей, равномерную передачу сил от вала на основание и эффективный теплообмен. Точность прилегания обеспечивают опиливанием на-ружных поверхностей вкладышей напильником с последующим шабрением. Качество сопряжения оценивают по краске. В основа-ние подшипника, поверхность которого смазана тонким слоем крас-ки (берлинской лазури, голландской сажи), устанавливают вкла-дыш и поворачивают его 3-4 раза на угол 20-30° в двух направ-лениях. По следам краски, оставшимся на вкладыше, судят о точности прилегания и производят шабрение.

При сборке вкладышей, имеющих с торцов бурты для осевой фиксации, последние пришабривают соответственно к торцам крыш-ки и основания с минимальным зазором по ходовой посадке. Чтобы вкладыши не поворачивались в гнездах собранного подшипника, нижний вкладыш фиксируют закрепительными втулками и штиф-тами, запрессовываемыми в основание, или планками на винтах со стороны разъема.

Виды подшипниковых соединений:

· качения

· скольжения

При сборке подшипников качения необходимо соблюдать меры:

Перед сборкой все подшипники должны быть расконсервированы (промыть 6%-ым раствором масла в бензине);

Осуществлять контроль качества опорных и посадочных поверхностей на предмет отсутствия задиров и смазку их маслом;

Усилия при сборке не должны передаваться через тела качения.

Запрещаются прямые удары.

Виды сборки:

Прессованием;

Подогревом.

Подогрев детали применяется тогда, когда подшипник садится по наружной обойме. При посадке по внутренней обойме его опускают в масляную ванну при температуре 80...100 °С.

При прессовании:

а) используют либо специальные прессы, либо домкрат, либо автоматизированный станок; при этом на детали должна быть фаска, а подшипник нужно точно центрировать.

При посадке подшипника на вал в них уменьшают радиальный зазор на величину:

δ=(0,55...0,65)H,

где Н – величина натяга:

Н ≤ 1,37·10 7 ,

где k – коэффициент, величина которого зависит от серии подшипника качения:

k =2,78 – лёгкая серия;

k =2,27 – средняя;

k =2,19 – тяжёлая;

b – ширина подшипника качения;

r – радиус скругления.

После прессования подшипника проверяется лёгкость его вращения.

При сборке радиально-упорных и упорных подшипников требуется регулировка осевого люфта, величина которого оговаривается ГОСТ и который зависит от типа подшипника. Используют четыре способа регулировки:

1) дистанционными кольцами;

2) прокладками;

3) при помощи резьбовых компенсаторов;

4) подшлифовкой деталей по месту.

При производстве ГМ используют первые два способа.

Подшипники скольжения делят на:

а) подшипники с тонкостенными вкладышами.

б) толстостенные подшипники.

Особенность сборки толстостенных подшипников заключается в том, что сопряжения подгоняют по месту с целью обеспечения заданного зазора и смазки канавок.

Величина требуемого зазора определяется с учётом обеспечения жидкостного трения. Требуемый зазор осуществляется за счёт шабрения поверхности цапф и корпуса подшипника. Смазка канавки, если она не предусмотрена заводом изготовителем, выполняется в ненагруженных местах.

На подшипниках с тонкостенными вкладышами: осуществляется запрессовка вкладышей в корпус машины.

r>R h=(5..8)10 -3 d , где d - диаметр цапфы

При этом образуется натяг:

С другой стороны:

Н≤0,03 + 0,0005d .

Для быстроходных передач зазор в подшипнике с тонкостенными вкладышами выбирается из условия обеспечения жидкостного трения и рассчитывается на основе гидродинамической задачи по формуле Жуковского (в горных машинах таких подшипников нет).

Для тихоходных подшипников зазор δ=(0,01…0,015)d . Регулировку зазора осуществляют путём установки прокладок между корпусом и крышкой. В некоторых случаях в настоящее время подшипники скольжения выполняют из полимерных материалов, которые могут быть установлены в ненагруженных соединениях.

Сборка зубчатых передач (селективная)

Сборка включает в себя следующие этапы:

1) контроль поверхности зубчатых колёс и валов и их подготовка (промывка и смазка);

2) установка зубчатых колёс на валы и оси;

3) укладка в корпуса;

4) контроль правильности сборки и монтажа по параметрам:

Величина бокового зазора;

Величина радиального зазора;

По пятну контакта.

Радиальный зазор измеряется в долях модуля:

Δ ≤ (0,15…0,30)m .

Боковой зазор регламентируется ГОСТ и зависит от степени точности изготовления и от модуля.

Пятно контакта регламентируется ГОСТ (для 7 й степени оно больше 75% по длине и 60% по высоте, при этом должно располагаться оно по центру зуба). Пятно контакта контролируется двумя способами: краской или при помощи бумаги.

Боковой зазор контролируется следующими способами:

1) остановкой шестерни и поворачиванием колеса;

2) с помощью свинцовой проволоки;

3) при помощи щупа.

Особенностью сборки конических и червячных передач является их регулировка с целью совмещения полюсов зацепления.

Регулировкой достигают требуемой величины пятна контакта и бокового зазора. Регулировка выполняется путём смещения шестерни (реже – колеса) в осевом направлении на основе выполнения одной из операций:

1) подшлифовки упорных поверхностей;

2) установки прокладок;

3) с помощью регулировочных винтов.

Регулировка червячных передач осуществляется на основе смещения червяка аналогичными методами.

Технологический процесс сборки подшипников качения состоит из подготовительных, сборочных и регулировочных операций.

Подготовительные операции

Подготовительные операции — проверка качества посадочных мест на валу и в корпусе, проверка исправности и комплектности соединительных и уплотнительных деталей. Посадочные места не должны иметь забоин, рисок, пятен коррозии, трещин, заусенцев. Чистота поверхности — не ниже 6…9 классов. Не допускается кернение посадочных мест, опиловка шеек и установка прокладок. Сопрягаемые с подшипниками поверхности валов и корпусов должны быть тщательно промыты, протёрты, просушены и смазаны тонким слоем смазочного материала. Каналы для подвода смазки должны быть продуты и очищены от стружки и других частиц.

Рабочий инструмент должен быть чистым, тщательно подобранным, без заусенцев. Во избежание повреждений рабочих поверхностей подшипников запрещается вращать подшипники непромытыми. Не разрешается вращать сухие подшипники, не имеющие на рабочих поверхностях масла.

Диаметральные размеры контролируются измерительным инструментом с микрометрическим винтом в нескольких сечениях по длине посадочного места в трёх диаметральных направлениях, расположенных под углом 120° по окружности. После этого вычисляется среднеарифметическое значение размера. Биение заплечиков измеряют индикатором, установленным у торца заплечика, при вращении вала. Геометрические оси сопрягаемых с подшипником деталей должны быть перпендикулярны к торцевым посадочным поверхностям.

В результате деформаций, связанных со старением металла или недостаточной жёсткостью корпуса, возможна деформация наружных колец подшипников в плоскости разъёма. Для устранения дефекта в разъёмных корпусах шаберами выполняют развалку:

а = 10 -2 × b ; b = 3,6 × 10 -2 × (D + 165) ,

где а , b — ширина и высота развалки, мм.

Валы, особенно при соотношениях длины и наибольшего диаметра более 8, следует проверять на прямолинейность оси (отсутствие изгиба). Проверку проводят при вращении вала в центрах с помощью индикаторов. Увеличение эксцентриситета от сечения к сечению в направлении от края к середине указывает на искривление вала.

Необходимо проверить отклонение соосности всех посадочных поверхностей, расположенных на одной оси. Если подшипники, служащие опорой одного вала, устанавливают в различные (раздельные) корпуса, соосность корпусов обеспечивается с помощью прокладок или других средств в соответствии с требованиями технической документации.

Для подготовки подшипников к монтажу проверяют надписи на упаковке и подшипниках. Распаковывают подшипники непосредственно перед началом работ. Расконсервацию подшипников проводят в горячем (80…90 °С) минеральном масле. Хранить расконсервированные подшипники более двух часов без защиты от коррозии не рекомендуется.

Перед монтажом подшипник следует проверить на соответствие внешнего вида, лёгкости вращения, зазоров требованиям нормативно-технической документации. Визуально у подшипников открытого типа проверяют наличие забоин, следов загрязнений, коррозии, полного комплекта заклёпок, плотности их установки, полного комплекта тел качения, наличие повреждений сепаратора. У подшипников закрытого типа следует проверить, не повреждены ли уплотнения или защитные шайбы.

Лёгкость вращения предварительно смазанного подшипника проверяют вращением от руки наружного кольца. Проверку ведут, удерживая подшипник за внутреннее кольцо в горизонтальном положении. Кольца должны вращаться плавно, без резкого торможения.

Для проверки радиального зазора одно из колец подшипника закрепляют при горизонтальном положении оси и определяют зазор с помощью индикатора, смещая свободное кольцо под действием измерительного усилия в радиальном направлении в два диаметрально противоположные положения. Разница показаний прибора соответствует значению радиального зазора. Проводят три измерения, поворачивая свободное кольцо относительно начального положения оси подшипника. Аналогично проводят измерение осевого зазора, но при вертикальном положении оси подшипника. Закрепляя одно из колец, другое смещают в осевом направлении в два крайние положения под действием измерительного усилия и фиксируют разность показаний индикатора. Радиальные зазоры в радиальных двухрядных сферических роликовых подшипниках и подшипниках с цилиндрическими роликами без бортов на наружных кольцах с диаметром посадочного отверстия свыше 60 мм могут быть измерены с помощью щупа.

При установке на одну посадочную шейку двух подшипников (радиальных: шариковых, роликовых сферических и цилиндрических) разница в радиальных зазорах не должна превышать 0,03 мм, а по внутреннему и наружному диаметрам колец — не более половины поля допуска.

Сборочные операции

Сборочные операции — совмещение внутренних колец с валами и наружных с корпусами. Для совмещения внутренних колец с валами используют три способа:

- Механическое сопряжение

возможно при сборке небольших подшипников с внутренним диаметром до 50…60 мм. При монтаже подшипника усилие напрессовки должно передаваться только через напрессовываемое кольцо — через внутреннее при монтаже на вал и через наружное — в корпус. Запрещается проводить монтаж так, чтобы усилие передавалось с одного кольца на другое через тела качения. Если подшипник одновременно монтируется на вал и в корпус, то усилия передаются на торцы обоих колец.

Не допускается приложение монтажных усилий к сепаратору. Нельзя наносить удары непосредственно по кольцу. Допускается нанесение лёгких ударов по кольцу только через втулку из мягкого металла. - Тепловые посадки

применяют для качественного монтажа. Нагрев проводят в масляных ваннах или с помощью электроиндукционных установок. При монтаже подшипников открытого типа с цилиндрическим отверстием на вал с натягом, подшипник погружают в ванну с чистым минеральным маслом, обладающим высокой температурой вспышки, нагретым до 80…90 °С, и выдерживают в течение 15…20 минут. При монтаже подшипников с защитными шайбами и постоянно заложенной смазкой, их нагрев до той же температуры проводят в термостате.

Температура нагрева подшипника:Т = Т пом + k × i / α × d ,

где Т пом — температура помещения; k — коэффициент, учитывающий условия сборки (k = 2…3 — при нагреве, k = 1,5…2 — при охлаждении); i — значение натяга, определяемое посадкой; α — коэффициент линейного расширения детали (α = 10…12 × 10 –6 град -1 ); d — диаметр контактирующей поверхности.

Нагрев открытым пламенем может сопровождаться местными деформациями, приводящими к температурным напряжениям, микротрещинам, изменению исходной структуры и физико-механических свойств материалов сопрягаемых поверхностей.

Нагретый подшипник устанавливают на вал и доводят до места небольшим усилием. При этом сторона подшипника, на которой нанесено заводское клеймо, должна быть снаружи.

Для монтажа крупногабаритных подшипников целесообразным является применение гидравлического распора, обеспечивающего качественную установку подшипника, отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность. Этот способ рекомендуется для монтажа подшипников с внутренним коническим отверстием диаметром более 120…150 мм. - Охлаждение вала

повышает предел прочности и твёрдость сталей, не меняя их пластических свойств. Исключение составляют стали с остаточным аустенитом (стали, легированные вольфрамом, ванадием, молибденом — работающие при ударных нагрузках). Мартенситное превращение таких сталей начинается при положительных температурах, заканчивается при отрицательных. Сопровождается необратимым увеличением объёма и посадочного диаметра. Например, превращение 10% аустенита в мартенсит вызывает увеличение диаметра 100 мм вала примерно на 130 мкм.

При посадке подшипника в корпус с натягом, рекомендуется перед монтажом предварительно охладить подшипник жидким азотом (-160 °С) или сухим льдом либо нагреть корпус.

Наиболее целесообразными являются способы монтажа, при которых осуществляется одновременное и равномерное давление по всей окружности монтируемого кольца. При таких способах не возникает перекос монтируемого кольца. Для осуществления применяют трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со сферической наружной поверхностью, к которой прилагают усилие при монтаже.

Усилие при монтаже следует создавать с помощью механических либо гидравлических прессов и приспособлений. При отсутствии механических и гидравлических приспособлений и монтаже с небольшими натягами подшипников малых размеров, допустимо нанесение несильных ударов молотком через монтажную трубу с заглушкой.

При любых способах монтажа, особенно при монтаже с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, вызывающей сокращение срока его службы, а в отдельных случаях — разрыв монтируемого кольца.

Регулировочные операции

Двухрядные сферические шариковые и роликовые подшипники с коническим отверстием устанавливают на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой — непосредственно на шейку вала. Монтаж подшипников с диаметром отверстия до 70 мм и нормальными натягами целесообразно осуществлять с помощью монтажной втулки, навёртываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники с диаметром отверстия свыше 70…100 мм следует монтировать гидравлическими методами. По мере осевого продвижения закрепительной втулки внутреннее кольцо подшипника деформируется (расширяется), радиальный зазор уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение радиального зазора после сборки узла для подшипников, изготовленных с зазорами нормальной группы, ориентировочно может быть определено по формуле:

S min = d / 3000 ,

где d — номинальный диаметр отверстия подшипника, мм.

При монтаже игольчатого подшипника без сепаратора, последняя игла должна входить с зазором, равным от 0,5 до 1 диаметра иглы. Иногда для выполнения этого условия устанавливают последнюю иглу с меньшим диаметром.

В процессе установки подшипников (особенно воспринимающих осевые усилия) с помощью щупа толщиной от 0,03 мм или по световой щели следует убедиться в плотном и правильном прилегании торцов колец подшипника к торцам заплечиков. Аналогичной проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей.

Необходимо проверить правильность взаимного расположения подшипников в опорах одного вала. Вал после монтажа должен вращаться от руки легко, свободно и равномерно.

Осевой зазор радиально-упорных и упорных подшипников устанавливают осевым смещением наружного и внутреннего колец с помощью прокладок, гаек, распорных втулок. Для проверки осевого зазора в собранном узле к торцу выходного конца подводят измерительный наконечник индикатора, укреплённого на жёсткой стойке. Осевой зазор определяют по разнице показаний индикатора при крайних осевых положениях вала. Вал смещают в осевом направлении до полного контакта тел качения с поверхностью качения соответствующего наружного кольца.

Для повышения точности вращения, особенно в быстроходных узлах, например, электрошпинделях для шлифования, зазоры в радиально-упорных подшипниках выбирают, создавая стабильный натяг на подшипники. Это достигается приложением к вращающемуся кольцу подшипника осевого усилия через тарированную пружину. При этом тела качения точно фиксируются на дорожках качения.

Для предотвращения «закусывания» крупных подшипников при монтаже или в процессе эксплуатации, перед установкой их в разъёмные корпуса, допускается проводить пришабривание поверхностей полуотверстий в местах разъёма. Полноту прилегания крупных подшипников к посадочным местам в разъёмных корпусах проверяют с помощью калибра и краски (отпечатки краски должны составлять не менее 75% общей посадочной площади). В разъёмных корпусах с помощью щупа проверяют также плотность и равномерность прилегания основания крышки (зазор не более 0,03…0,05 мм).

В собранном узле необходимо проверить наличие зазоров между вращающимися и неподвижными деталями. Особое внимание следует обратить на наличие зазоров между торцами неподвижных деталей и торцами сепараторов, которые иногда выступают за плоскость торцов колец. Проверяют совпадение проточек для подачи смазки в корпусах со смазочными отверстиями в наружных кольцах подшипников.

Для подшипников с цилиндрическими роликами и без бортов после монтажа проверяют относительное смещение наружного и внутреннего колец в осевом направлении. Оно не должно быть более 0,5…1,5 мм для подшипников с короткими роликами и более 1…2 мм — для подшипников с длинными роликами (большие значения — для подшипников больших размеров).

Пробные запуски

После завершения сборочных операций и введения в подшипниковые узлы смазочного материала, проверяют качество монтажа подшипников пробным пуском сборочной единицы на низких оборотах без нагрузки. При этом прослушивают шум вращающихся подшипников с помощью стетоскопа. Прослушивая подшипники, необходимо учитывать особенности узла и природу шума. Кроме дефектов подшипниковых узлов, ненормальный шум может быть вызван зубчатыми передачами, соединительными муфтами. Окончательное заключение о причинах ненормального шума можно сделать после тщательной проверки и прослушивания работы всех деталей механизма.

Другим показателем качества и стабильности работы подшипникового узла является температура. При обычных условиях работы температура подшипника не должна превышать температуру окружающей среды более чем на 30 °С. Причиной повышенной температуры может быть малый зазор в подшипнике, чрезмерно большой натяг, недостаток смазки, увеличенный момент трения вследствие износа рабочих поверхностей подшипника или взаимного перекоса колец. В течение 1…2 дней после смазывания (в том числе повторного) имеет место некоторое повышение температуры подшипника.

Узлы с подшипниками качения состоят из корпуса, вала, подшипника и элементов его крепления - крышки, болтов ее крепления, прокладок, пружинных колец, гаек и т.п. Применяют одно- и двухрядные шариковые и роликовые подшипники различных размеров. Иногда применяют наборы роликов без колец или сепараторы с роликами - игольчатые подшипники. Наиболее широко применяют подшипники качения классов точности «0» и «6» по ГОСТ 520-В89.

Долговечность подшипникового узла зависит от точности применяемых подшипников, от его конструкции, правильно выбранных посадок, качества сборки, исключающей перекосы и повреждения элементов узла и его загрязнение.

В собранных узлах валы должны легко и без вибраций вращаться в подшипниках, иметь радиальное и осевое биение в заданных пределах и занимать точное требуемое положение в корпусе. Это достигается точностью обработки посадочных поверхностей на валу и в корпусе, а также оптимальными зазорами в регулируемых подшипниках.

Сопряжение одного из колец подшипника с валом или корпусом осуществляется по посадке с натягом N6 (п6 ), М 6 (m 6), К 6 (k 6), что вызывает деформацию кольца и, как следствие этого, уменьшение радиального зазора и даже возможное защемление тел качения. Приближенно считают, что уменьшение радиального зазора составляет (0,55 - 0,6)d при напрессовке внутреннего кольца подшипника на вал и (0,65 - 0,7)d при запрессовке наружного кольца в корпус (где d – натяг при посадке подшипника).

Особое внимание в конструкторско-технологическом обеспечении качества сборки узла уделяется равномерности распределения натяга по окружности (углу) между кольцом подшипника и сопрягаемой деталью, который, в свою очередь, влияет на равномерность радиального зазора в подшипнике. Неравномерность радиального зазора, несоосность посадочных мест под подшипники и неуравновешенность вращающихся деталей узла служат причинами вибрации при работе.

Перед сборкой подшипники расконсервируют (промывают), смазывают, устанавливают на посадочные места, контролируют и, при необходимости, регулируют зазоры в подшипниках, а затем собранный узел смазывают и испытывают.

Монтаж подшипников осуществляется методами силового или теплового воздействия. При силовой установке подшипников в узел усилие следует прикладывать к тому кольцу, которое устанавливается с натягом. Во избежание перекосов прикладываемое усилие должно распределяться равномерно по торцу кольца, что достигается применением специальных оправок (рис.6).

Если запрессовываются оба кольца, то усилие запрессовки прикладывают одновременно к торцам обоих колец с использованием специальной оправки.

Необходимое усилие запрессовки:

P = 5×10 –5 d×p×E×f×B/k ,

где d - натяг в сопряжении, мм.; Е - модуль упругости материала деформируемого кольца, МПа; В - ширина кольца, мм; f - коэффициент трения (f = 0,1 - 0,15 при напрессовке кольца, f = 0.15 – 0.25 при снятии кольца);

где d и D - соответственно номинальные диаметры внутреннего и наружного колец подшипника, мм.

Для повышения качества сборки сопрягаемые поверхности смазываются маслом, а скорость запрессовки не превышает 7 - 10 мм/сек.

Монтаж подшипников облегчается при тепловом воздействии на него. Для этого подшипник нагревают до 80 - 95° С в масляной ванне и в нагретом виде устанавливают на вал.

Рис6. Оправка для запрессовки подшипников: а, б - схема передачи усилия соответственно на внутреннее и наружное кольцо подшипника; в, г - схема передачи усилия одновременно на оба кольца

Монтаж радиально-упорных конических подшипников производят раздельно: наружное кольцо - в корпус, а внутреннее кольцо в сборе с сепаратором и роликами - на вал.

Некоторую особенность представляет монтаж игольчатых подшипников, рабочими поверхностями которых являются поверхность вала и внутренняя поверхность сопряженной с ним детали. Иглы или ролики в беговом зазоре во избежание перекосов должны располагаться так плотно, чтобы суммарный зазор по начальной окружности составлял 1,5-2,0 мм. Радиальный зазор в этих подшипниках для диаметров валов от 25 до 100 мм составляет 20 - 130 мкм, а торцевой зазор между телами качения и ограничительными кольцами обычно должен быть не менее 100 - 200 мкм.

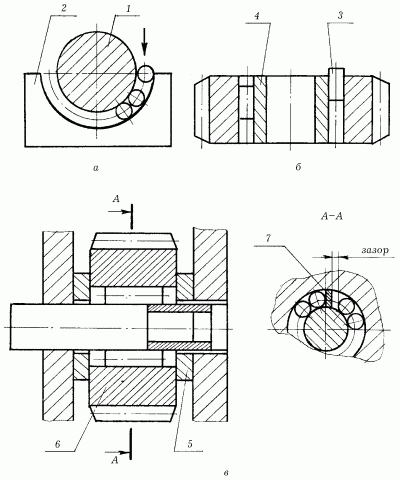

Монтаж этих подшипников производят несколькими способами в зависимости от конструкции узла. Если торец подшипника открыт, то тела качения вводятся в зазор между валом и корпусом до сборки всего комплекта. Если торцы закрыты, то сборку производят с помощью монтажного валика (рис.7), диаметр которого на 0,1 - 0,2 мм меньше собираемого вала. Для того чтобы тела качения не выпадали из зазора, на поверхность отверстия детали наносят тонкий слой консистентной смазки. После этого собранная группа тел качения устанавливается в корпус, извлекается монтажная ось и вводится рабочая ось. Комплектные игольчатые и роликовые подшипники запрессовывают в корпус с помощью пресса.

Рис.7. Сборка узлов с игольчатыми подшипниками: а, б - установка роликов соответственно по охватываемой поверхности и охватывающей поверхности; в - установка собранного подшипника в корпус; г - проверка суммарного зазора; 1 - монтажное полукольцо; 2 - монтажный валик; 3 - корпус; 4 - собираемый вал; 5 - ограничительное кольцо; 6 – щуп.

Во всех случаях, когда позволяют габариты изделия, установку подшипников следует выполнять на прессах с применением приспособлений, обеспечивающих надежное базирование (без перекосов) собираемых деталей. Если размеры изделия не позволяют применять стационарное оборудование, то применяют переносные (подвесные) пневмо- или гидропрессы-скобы (см. рис.4).

После напрессовки подшипника на вал (или установки его в узел) проверяют легкость вращения, шумность, а также осевой и радиальный зазоры в нем и плотность прилегания кольца по торцу. Схема проверки зазоров в подшипнике приведена на рис.8.

Ответственной операцией в собранном узле с подшипниками качения является обеспечение требуемых зазоров, величины которых оказывают влияние на нормальную pa6oтy подшипников. Измерение радиального зазора в собранном узле затруднено. Поэтому измеряют осевой зазор G o , а затем рассчитывают радиальный зазор G р, по формулам:

для однорядных шарикоподшипников ![]()

для радиальных сферических шариковых и роликовых подшипников G р = 0,44 – G o / v o

для радиально-упорных роликовых конических подшипников G р = G o tgl;

где G o , G р - соответственно осевой и радиальный зазоры, мм; r - радиус беговой дорожки, мм; d o - диаметр шарика, мм; v 0 - коэффициент осевой статической нагрузки (приводится в справочниках по подшипникам); l - угол конусности беговой дорожки наружного кольца.

Рис.8. Схема проверки зазора в подшипнике после напрессовки на вал

Осевой зазор в радиально-упорных подшипниках регулируют осевым смещением одного из колец, что достигается установкой набора прокладок по торцу кольца подшипника, шлифованием колец или с помощью регулировочных винтов и гаек. Толщину набора прокладок или размеры установочного кольца определяют после предварительной сборки узла без прокладок или с заведомо более широким установочным кольцом. Затягивая крышку до появления заметного торможения вала, которое наступает после выбора всех осевых зазоров, измеряют зазор между торцом крышки и корпусом. С учетом требуемой игры подшипников определяют толщину набора прокладок или ширину установочного кольца как:

S пр = Δ ± G о,

где S пр - требуемая толщина набора прокладок, мм; G o - требуемый осевой зазор в подшипнике, мм; D - расстояние между торцами кольца и сопрягаемой детали, мм.

Выбор знака зависит от расположения набора прокладок в узле - на валу или в корпусе.

Некоторой особенностью отличается процесс сборки подшипниковых узлов с радиально-упорными подшипниками, воспринимающими осевые нагрузки. В этом случае для повышения осевой жесткости и уменьшения торцового и радиального биения валок создают предварительный натяг в подшипниках. Для этого путем приложения постоянной осевой нагрузки принудительно смещают одно из колец подшипника на соответствующую этому натягу величину. Предварительный натяг создают с помощью прокладок, распорными втулками различной длины, с помощью спиральных и тарельчатых пружин, упругих распорных втулок и т.п. О величине предварительного натяга судят косвенно по требуемому моменту вращения вала М тр собранного подшипникового узла. Величина М тр задается в технических условиях на узел (М тр » 1,5 – 5 Нм) и контролируется динамометрическими устройствами.

При сборке узлов проверяют также наличие зазоров между вращающимися и неподвижными деталями, совпадение канавок подачи масла, отсутствие посторонних частиц в собранном узле и т.п.

После сборки подшипники смазывают, устанавливают уплотнения, крышки с болтами и затягивают их. После окончательной сборки узлы подвергают испытанию на работоспособность, отсутствие утечек смазки, нагрев подшипников (< 75°С) и контролируют уровень шума и вибрации.

Сборка узлов с подшипниками качения

При сборке механических передач более широко, чем подшипники скольжения, используются подшипники качения: шарико– и роликоподшипники (игольчатые и конические). Основное назначение подшипников в сборочном узле – воспринимать радиальные и осевые нагрузки на вал и перераспределять их на корпус и станину механизма. В зависимости от направления действия этих нагрузок подшипники подразделяются на радиальные, радиально-упорные и упорные. Методы их установки имеют некоторые различия.

Но сначала о том, как правильно подготовить подшипники к установке. Первоначально подшипники нужно расконсервировать, то есть снять с их поверхности заводскую предохранительную смазку, очистить, затем промывать 5–20 минут в горячем масле, или горячем антикоррозионном растворе (температура масла или раствора – 75–80 °C), или бензине (керосине), разумеется без подогрева. Промывку следует осуществлять таким образом, чтобы избежать контакта подшипников с осевшей на дно промывочной ванны грязью, для чего их следует поместить в корзину из проволоки и в ходе промывки периодически встряхивать. Чистые подшипники тщательно просушить. Теперь следует произвести предварительный контроль качества подшипников: они не должны иметь видимые дефекты, вращение их должно быть плавным, без толчков. В завершение подготовки подшипники подгоняют под посадочные места, а также покрывают посадочные места вала, корпуса и подшипника тонким слоем рабочей смазки (литолом, циатимом, в крайнем случае солидолом).

Шариковые подшипники устанавливают по двум неподвижным посадкам: внутреннее кольцо на вал, а наружное в отверстие корпуса. Крупногабаритные подшипники запрессовывают в подогретом виде гидравлическим прессом – метод практически неосуществимый в условиях домашней мастерской.

Мелкие и средние подшипники запрессовывают на неподвижный вал вручную или на прессах в холодном состоянии (рис. 60).

Рис. 60. Установка шарикоподшипников: а – запрессовка подшипника на вал; б – запрессовка подшипника одновременно на вал и в отверстие корпуса; 1 – подшипник; 2 – вал; 3 – молоток или ручной пресс; 4 – оправка; 5 – оправка с буртиком; 6 – корпус; в – фиксация подшипника пружинными кольцами; г – щипцы для разводки концов пружинных колец.

При этом следует обеспечить соосность вала и подшипника, для чего используется оправка, которая передает усилие запрессовки непосредственно на торец кольца. В том случае, если подшипник одновременно запрессовывают на вал и в отверстие корпуса, применяют оправку с буртиком. Для установки подшипников на длинный вал используют выколотку, которая должна плотно прилегать к торцу внутреннего кольца подшипника, чтобы уберечь его от повреждения.

В целях предотвращения осевого смещения колец подшипника во время работы механизма их фиксируют пружинными кольцами, которые закладывают в канавки вала или корпуса после установки подшипника на посадочные места. Кольца эти имеют разъемную конструкцию, и после установки их на вал концы разводят специальными щипцами.

Контроль качества запрессовки подшипника осуществляется щупом толщиной 0,03 мм: он не должен проходить между торцами колец подшипника и буртом корпуса механизма или вала.

Конические роликоподшипники монтируют из отдельных сборочных единиц: внутреннее кольцо с роликами напрессовывают на вал, наружное кольцо отдельно устанавливают в корпус. Радиальный зазор между наружным кольцом и роликами в таких подшипниках можно регулировать прокладками, которые устанавливаются под крышку перед окончательной затяжкой винтов. Регулировка осуществляется следующим образом (рис. 61): сначала крышку без прокладок устанавливают на место, затягивают винтами до отказа и щупом измеряют зазор k; вал несколько раз прокручивают для самоустановки роликов подшипника; затем определяют величину С, на которую необходимо увеличить k, для чего определяют отношение С = е/tg в (значения е и k на рис. 61). Полученная величина указывает толщину комплекта прокладок, которые устанавливают под крышку.

Рис. 61. Установка и регулировка конического роликоподшипника: а – установка: 1 – внутреннее кольцо; 2 – ролики; 3 – вал; 4 – наружное кольцо; б – регулировка прокладками: 1 – крышка; 2 – прокладки; 3 – вал; в – винтовая регулировка: 1 – крышка; 2 – контргайка; 3 – винт.

Иначе поступают, если в конструкции крышки предусмотрен винт для регулировки данного зазора: винт завинчивают до отказа, затем отвинчивают на число оборотов n = С/P, где P – шаг резьбы винта, и в таком положении стопорят контргайкой.

Игольчатые роликоподшипники монтируют также по сборочным единицам либо на вал, либо в отверстие охватывающей детали.

При установке подшипника на вал на поверхность шейки вала наносят слой густой смазки, шейку вала устанавливают в посадочное полукольцо, а в образовавшийся зазор последовательно вводят игольчатые ролики (рис. 62).

Рис. 62. Установка игольчатых подшипников: а – на шейку вала; б – в отверстие охватывающей детали; в – собранный подшипниковый узел; 1 – вал; 2 – монтажное полукольцо; 3 – игольчатые ролики, 4 – монтажная втулка; 5 – ограничительные кольца; 6 – рабочая ось; 7 – прокладка.

Затем устанавливают ограничительные кольца и на шейку вала надевают охватывающую деталь, смещая ею монтажное полукольцо.

Для монтажа игольчатых подшипников в отверстии охватывающей детали используют монтажную втулку (рис. 62): поверхность отверстия покрывают тонким слоем смазки и вставляют втулку, диаметр которой должен быть на 0,1–0,2 мм меньше диаметра шейки вала. Игольчатые ролики также последовательно вводят в зазор, последний ролик должен входить свободно, при этом нужен некоторый зазор. Далее устанавливают ограничительные кольца и рабочей осью выталкивают монтажную втулку.

Зазор между роликами в подшипнике можно регулировать прокладками: их толщина равна разнице между фактическим зазором роликов и зазором по чертежу. Правильность сборки игольчатого подшипника контролируют вращением – оно должно быть плавным, без рывков.

Гарантией нормальной работы подшипникового узла (как шариковых, так и роликовых подшипников) является его защита от загрязнения и вытекания смазочного материала. Для этого подшипники качения закрывают крышками, а на выходах валов при монтаже подшипников устанавливают уплотняющие устройства: фетровые (войлочные) кольца, манжеты, защитные фланцы, защитные шайбы, лабиринтные уплотнители и т. п.

Для долговечности работы подшипникового узла немаловажное значение имеет вид применяемой смазки: она должна не только обеспечивать защиту от пыли, влаги, коррозии; но и снижать шум и предохранять детали от перегрева. Для смазки подшипников используют минеральные (турбинное, автотранспортное, индустриальное и др.) и растительные (хлопковое, касторовое, льняное, репейное) масла.